Budowanie i ciągłe doskonalenie systemu sugestii pracowniczych w firmie VOSS Automotive Polska

1. Voss Automotive Polska Sp. z o.o. – czym się zajmujemy?

Voss Auomotive Polska Sp. z o.o. (VAP) to zakład produkcyjny położony w Nowej Wsi Legnickiej zatrudniający ponad 1000 osób. Zakład należy do niemieckiej grupy Voss dostarczającej rozwiązania z zakresu systemów pneumatycznych, paliwowych, hydraulicznych, redukcji zanieczyszczeń ze spalin oraz zarządzania ciepłem w autach wykorzystujących energię elektryczną. Rozwiązania dostarczane przez grupę Voss stosowane są w pojazdach użytkowych (np. ciężarówki, pojazdy rolnicze), osobowych oraz specjalistycznych (np. off-road). W zakładzie w Nowej Wsi Legnickiej wytwarzane są przede wszystkim przewody znajdujące zastosowanie w większości systemów oferowanych przez grupę Voss. Są to między innymi:

- przewody do układów hamulcowych i paliwowych stosowanych w ciężarówkach,

- przewody do pojazdów użytkowych i osobowych do systemów redukujących szkodliwe tlenki azotu ze spalin z wykorzystaniem mocznika znanego np. pod nazwą handlową AdBlue,

- przewody do układów zarządzania ciepłem w pojazdach elektrycznych.

W zakładzie Voss Automotive Polska produkowanych jest kilka tysięcy różnych artykułów z przeciętnym czasem taktu wynoszącym 2 sekundy.

2. Dlaczego warto budować system sugestii pracowniczych?

Każdy zakład produkcyjny działający w realiach automotive zmuszony jest do nieustannego poszukiwania optymalizacji, by móc sprostać nieprzerwanie rosnącym wyzwaniom stawianym przez klientów oraz konkurentów. Jednym ze sposobów sprostania wymaganiom jest uruchomienie szeregu specjalistów, którzy mają za zadanie wyszukiwać straty i podejmować działania mające na celu ich redukcję bądź eliminację. Uruchomienie licznej grupy specjalistów, mimo szeregu zalet, będzie miało jednak pewną kluczową wadę. Ilość par oczu, jakimi dysponuje grupa specjalistów będzie zazwyczaj dużo, dużo mniejsza od ilości par oczu, jakimi dysponują pozostali pracownicy. Innymi słowy pracowników „niespecjalistów od optymalizacji” w przeciętnym przedsiębiorstwie produkcyjnym jest zawsze więcej niż „specjalistów od optymalizacji”. Dlatego też w Voss Autmotive Polska zdecydowano by, zamiast zwiększać ilość „specjalistów od optymalizacji”, zainwestować w ustanowienie systemu usprawnień pracowniczych oraz by nieustanie podejmować działania doskonalące zbudowany system. Ta strategiczna decyzja podyktowana była także dążeniem do budowania kultury ciągłego doskonalenia od fundamentów procesu produkcyjnego, którym są pracownicy wykonujący codziennie produkty sprzedawane klientom.

3. Nowatorskie Inicjatywy Pracownicze (NIP)

3.1. Założenia do budowania systemu usprawnień pracowniczych w Voss Automotive Polska

Uruchamiając aktualnie funkcjonujący system usprawnień pracowniczych (System NIP – Nowatorskie Inicjatywy Pracownicze) wykonano analizy sukcesów i porażek innych systemów znanych pracownikom, specjalistom i managerom VAP. W praktyce sprowadzało się to między innymi do zapoznania się z dostępnymi studiami przypadków, wizytą kilku osób z VAP na konferencjach oraz analizą funkcjonowania sytemu zgłaszania pomysłów w VAP[1]. Po przygotowaniach trwających ok. 4 tygodni zebrano wnioski i na ich bazie przyjęto kilka kluczowych założeń, na których oparto aktualnie funkcjonujący system NIP. Były to następujące założenia:

- pracownicy nie lubią pracować na stanowiskach z występującymi marnotrawstwami, które wiedzą jak usnąć i dlatego, jeśli da im się możliwość, to wyjdą z inicjatywą zgłaszając propozycje zmian bądź nawet sami zaangażują się w ich realizację,

- pracownicy są w stanie generować wartościowe pomysły z punktu widzenia pracodawcy, jednak by zgłaszali te wartościowe, to konieczne jest realizowanie także pomysłów nie mającej kluczowej wartości z perspektywy firmy,

- bezpośredni przełożeni muszą być aktywnie zaangażowani w system zgłaszania pomysłów,

- raz ustanowiony system będzie podlegał nieustannym modyfikacjom i doskonaleniu w zależności od pojawiających się niedociągnięć.

3.2. Pierwsze kroki budowy systemu NIP

W kwietniu 2014 odbył się warsztat z managerami i zarządem VAP, w trakcie którego w pierwszej kolejności omówiono wnioski z funkcjonowania systemu zgłaszania pomysłów VAP oraz wnioski z analiz analogicznych systemów znanych z innych przedsiębiorstw. Przyjęto założenia i zdecydowano o kluczowych zmianach w istniejącym systemie. Podjęto między innymi decyzję o utworzeniu „grup wsparcia”[2] oraz o ocenianiu i nagradzaniu tylko wdrożonych pomysłów i sugestii. W trakcie warsztatu (oraz w kolejnych etapach rozwoju systemu NIP) nie poświęcano czasu na definiowanie osób z VAP mogących bądź niemogących zgłaszać pomysłów. Nie koncentrowano także uwagi na określaniu precyzyjnych zasad przyznawania nagród za zgłoszone bądź wdrożone pomysły.

Podjęto decyzję, iż do systemu NIP zgłaszać mogą pomysły i sugestie wszyscy pracownicy VAP. Zezwolono na zgłaszanie dowolnych pomysłów z wyjątkiem tych, które miały przywrócić stan istniejący przed jego zgłoszeniem. Ewentualne zgłaszanie pomysłów przez pracowników, od których oczekiwane jest generowanie usprawnień, pozostawiono w gestii ich bezpośrednich przełożonych. Jako, że przełożony miał być aktywnie zaangażowany w system zgłaszania, pozostawiono w jego/jej gestii możliwość odrzucenia pomysłu, jeśli stwierdzone zostanie „pokrywanie się” treści pomysłu z zakresem obowiązków pracownika. Brak koncentrowania uwagi na definiowaniu regulaminu przyznawania nagród za pomysły wynikał natomiast z faktu nagradzania pracowników nagrodami o stosunkowo niewielkiej wartości.

Opisując pierwsze kroki budowy systemu NIP warto zwrócić uwagę na jeszcze jeden fakt. Wszystkie podjęte decyzje, ustalenia do podjętych zmian były odpowiedzią na stwierdzone deficyty w istniejącym systemie. Jako, że system zgłaszania pomysłów istniał, można było takie deficyty stwierdzić. Takie postępowanie było elementem warsztatu z 2014 roku jak i jest obecne w dalszych etapach rozwoju systemu. Podjęte wówczas decyzje wydawały się najlepszymi z możliwych. Nie oznaczało to jednak przyjęcia za pewnik, iż podjęte decyzje są jedynymi słusznymi. Wraz z rozwojem systemu NIP podejmowane były kolejne działania będące odpowiedzią na niesatysfakcjonujące efekty systemu.

3.3. System NIP z lotu ptaka

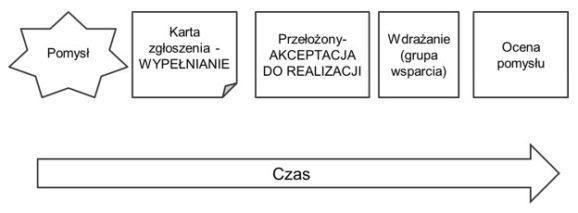

Po zakończeniu warsztatu w kwietniu 2014 zespół odpowiedzialny za rozwój systemu sugestii nie znał wszystkich szczegółów obiegu wniosku pracownika. Jak wspomniano wyżej nie były znane także szczegóły pomysłów, jakie może lub nie może zgłosić dana osoba. Wiadomo było nie wiele więcej niż wynika z obiegu pomysłu przedstawionego na rysunku 1.

Rysunek 1 Kluczowe etapy obiegu pomysłu w systemie NIP w Voss Automotive Polska

Mimo braku odpowiedzi na szereg pytań (np. Jak wniosek z pomysłem ze zmiany 3 trafić ma do osób wspomagających pracujących na zmianie 1? Jak sprawić by bezpośredni przełożony znalazł czas na dyskusję z pracownikiem o propozycji usprawnienia? Jak sprawić by specjaliści z działów nieprodukcyjnych realizowali zadania bądź byli aktywni w dyskusji z pracownikiem produkcji omawiając pomysły?) system NIP wystartował raptem kilka tygodni po warsztacie. Podjęto wówczas decyzję: wdróżmy system tak dobry jak potrafimy w danym momencie, ale prowadźmy nieustanne prace doskonalące w miarę pojawiania się konkretnych problemów.

3.4. System NIP – wybrane elementy procesu

W momencie opracowywania tego artykułu można by oczywiście opisać dokładnie szczegóły funkcjonowania aktualnego procesu, o jaki oparty jest system NIP. Jest jednak prawdopodobne, iż do momentu opublikowania tego artykułu zajdą zmiany, które sprawią, iż opisany proces nie będzie w 100% aktualny. Choć być może wielu czytelników uznałoby za cenne opisanie szczegółów procesu, który mógłby być nawet nieaktualny, to w opinii autorów o wiele bardziej cenne będzie przedstawienie jedynie wybranych elementów. Przedstawienie wszystkich szczegółów może bowiem rodzić ryzyko chęci skopiowania procesu, co może prowadzić do tracenia czasu, gdyż rozwiązania sprawdzające się w warunkach Voss Automotive Polska nie koniecznie muszą sprawdzić się w innym przedsiębiorstwie.

Obieg pomysłu w Voss Automotive Polska zaczyna się oczywiście od autora. System NIP był projektowany dla najbardziej licznej grupy pracowników, jaką są operatorzy. By pracowników mógł zgłosić propozycję zmian konieczne było wypracowanie prostego i zarazem funkcjonującego systemu. Zamiast często stosowanej skrzynki na pomysły zdecydowano, iż pomysły od pracowników będą trafiać do brygadzisty (bezpośredniego przełożonego operatora). Brygadzista w pierwszej kolejności ocenia sensowność pomysłu i ustala czy jest możliwe by pracownik (autor) wykonał usprawnienie sam, w czasie ustalonym z brygadzistą. Innym sposobem realizacji pomysłu jest zorganizowanie przez brygadzistę stosownego wsparcia. By ułatwić organizowanie wsparcia utworzono „grupy wsparcia”.

Postanowiono, że grupę wsparcia stanowić będą pracownicy działów technicznych, działu jakości, utrzymania ruchu i narzędziowni. Koordynatorem prac grupy wsparcia i protokolantem ustaleń ustanowiono natomiast pracownika działu Lean Management. Prace grupy wsparcia mają miejsce zawsze w obszarze stanowisk, których dotyczy zgłoszona propozycja usprawnienia. Celem pracy grupy wsparcia jest omówienie przez brygadzistę oczekiwanego wsparcia do pomysłu, który brygadzista przyniósł na spotkanie.

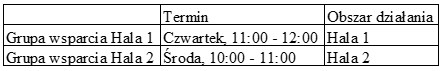

W celu zagwarantowania przewidywalności terminu, w jakim brygadzista uzyska wsparcie postanowiono, iż grupa wsparcia będzie pracować zawsze o tej samej porze, co tydzień (tab. 1). Aktualnie w Voss Automotive Polska 2 razy w tygodniu odbywają się spotkania grup wsparcia (2 oddzielne grupy wsparcia, po 1 dla każdego z 2 największych działów produkcyjnych). Termin spotkań ustalony w 2014 jest nadal aktualny. Utrzymanie terminu przez ponad 3 lata dało możliwość dostosowania swoich harmonogramów przez pracowników poszczególnych działów i tym samy wyrobienia stosownych nawyków.

Tabela 1 Terminy prac grup wsparcia w Voss Automotive Polska sp. z o.o. aktualne od maja 2014

Dzięki obiegowi pomysłu z pominięciem skrzynki uzyskano korzyści wiążące się z prostym przepływem informacji, w którym zamiast opisania pomysłu (co nie raz stanowiło barierę dla pracowników wykonawczych) prowadzone są dyskusje bezpośrednio na miejscu, gdzie ma dojść do usprawnienia/optymalizacji. Angażując różne funkcje przedsiębiorstwa w prace grupy wsparcia wielokrotnie uzyskiwany jest efekt synergii. Dzięki temu zaobserwowane przez pracowników marnotrawstwa i sugestie usprawnień są dopracowywane bądź modyfikowane i nawet, gdy pracownik zaproponował „niekompletny pomysł”, możliwe jest wdrożenie rozwiązania eliminującego bądź redukującego straty.

Choć w założeniach obieg pomysłu wydawał się trywialny i wydawało się, że system powinien działać bez zarzutów, to codzienna praca z systemem NIP pokazała, jak wiele kwestii blokuje przepływ pomysłu. Należały do nich między innymi:

- zagadkowe zniknięcie pomysłów zgłoszonych do brygadzisty,

- przekazywanie pomysłu ze zmiany nocnej do grupy wsparcia trwające ponad tydzień,

- trudność w znalezieniu wolnego czasu przez brygadzistę na omówienie pomysłu z autorem,

- zwlekanie z realizacją zadań przez „przeciążone” działy techniczne.

- Zagadkowe znikanie pomysłów zgłoszonych do brygadzisty.

Sprostanie kłopotowi zagadkowych zniknięć pomysłów rozwiązano stosując druki samokopiujące. Autorzy pomysłów po uzupełnieniu wniosku i po uzyskaniu akceptacji przełożonego potwierdzonej podpisem zostali poproszeni o wrzucenie kopii do skrzynki. Wrzucenie kopii do skrzynki nie uruchamiało działań związanych z wnioskiem a jedynie umożliwiało koordynatorowi zweryfikowanie, czy danemu pomysłowi „nadano bieg”. W przypadku stwierdzenia braku działań, koordynator systemu NIP z działu Lean upominał się o dany pomysł u brygadzisty, który zatwierdził pomysł (brygadzista był znany, gdyż na formularzu wpisywane było jego/jej nazwisko a sam pomysł był podpisywany przez brygadzistę). By zapewnić, iż „bieg zostanie nadany” koordynator raportuje, co tydzień ilość pomysłów, które „zaginęły w niejasnych okolicznościach”. W momencie rozpoczęcia wspominanych raportów omówienie przyczyn zagubionych pomysłów zajmowało do nawet 20 minut co tydzień. Aktualnie raport zajmuje maksymalnie 1 minutę, a to dlatego, iż pomysły przestały ginąć. Osiągnięcie takiego stanu zajęło jednak blisko rok czasu.

- Przekazywanie pomysłu ze zmiany 3 do grupy wsparcia na zmianie 1.

Kwestia przekazywania pomysłów ze zmiany np. nocnej do grupy wsparcia na zmianie 1 w tym samy tygodniu początkowo wydawała się niezwykle kłopotliwa. Okazało się jednak, iż wystarczyło wprowadzić grafik brygadzistów prezentujących pomysły w danym tygodniu. Osoba wyznaczona w danym tygodniu miała obowiązek przygotować się do prezentowania wszystkich pomysłów, ze wszystkich zmian. Takie zadanie nie okazało się wcale niewykonalne. Wyznaczona osoba pozyskuje informacje od pozostałych zmian i bez większych przeszkód omawia szczegóły oczekiwanego wsparcia podczas pracy grupy wsparcia.

- Brak wolnego czasu brygadzisty na omówienie pomysłu z autorem

Problem braku wolnego czasu brygadzisty bardzo szybko „wypłynął” po uruchomieniu systemu NIP. Znalazł on swoje odzwierciedlenie natychmiast w kluczowym wskaźniki systemu NIP, jakimi jest liczba zgłoszonych pomysłów. Liczba zgłaszanych pomysłów zaczęła spadać. Jako środek zaradczy wyznaczono cele dla brygadzistów w zakresie zgłaszania pomysłów natomiast ich realizacja stała się elementem oceny pracy brygadzisty. By zrealizować cel brygadzista mógł samodzielnie zgłosić pomysły (wielu próbowało, lecz było to działanie krótkoterminowe), znaleźć czas na zatwierdzenie pomysłów lub czas na krótką rozmowę z pracownikiem o marnotrawstwach i możliwościach jego eliminacji bądź redukcji. Praca koordynatora systemu NIP z brygadzistami udowodniła, że by zrealizować cel tygodniowy wynoszący 2-3 pomysły wystarczyło poświęcić około 15-20 minut.

- Zwlekanie z realizacją zadań przez „przeciążone” działy techniczne.

Jednym z największych trudności, na jaką napotkano w pracach z system NIP, było szybkie realizowanie zgłoszonych sugestii i pomysłów. Kwestia realizacji pomysłów w opinii autorów jest kluczowa dla powodzenia systemu sugestii pracowniczych. Brak realizacji sugestii pracowników bardzo szybko demotywuje autorów. Nawet stosowanie znacznych nagród za pomysły w opinii autorów nie jest tak bardzo motywujące jak ich szybkie wdrażanie. By usprawnić tempo wdrażania pomysłów zgłaszanych w systemie NIP postawiono na monitorowanie postępu realizacji zadań, do jakich przypisani są pracownicy poszczególnych działów. W efekcie cotygodniowego monitorowania managerów poszczególnych działów odkryto szereg przyczyn, które powodowały, że pracownicy nie realizowali zadań w terminie.

Jedną z przyczyn zidentyfikowaną w dziale inżynieryjnym, prawdopodobnie powszechną w zakładach produkcyjnych, było realizowanie zadań wynikających z pomysłów w tak zwanych „międzyczasie”, czyli innymi słowy bez realnego planowania wykonania zadania. Brak planowania skutkował notorycznym przekraczaniem terminów bądź ich przekładaniem w nieskończoność. By zapobiegać tego typu patologicznemu postępowaniu ustalono z managerem działu inżynieryjnego, iż inżynierowie będą przez niego regularnie (co tydzień) odpytywani z realizacji zadań. W pierwszych tygodniach od wprowadzenia tego ustalenia w dziale Lean zaobserwowano, iż inżynierowie zaczęli wydłużać terminy realizacji. Ich wydłużenie jednak sprawiło, że zostały one dotrzymywane. Obserwując trend występowania zaległości w dziale inżynieryjnym zauważono, iż po kilkunastu tygodniach regularnego pytania managera o przyczyny występowania zaległości kwestia zaległości została niemalże wyeliminowana.

4. Wyniki osiągane w systemie NIP

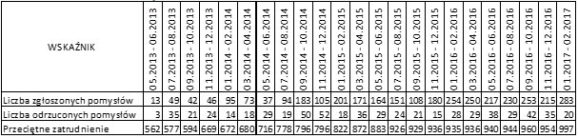

System NIP jak każdy proces w organizacji posiadającej certyfikowany system zarządzania wg normy ISO TS 16949 jest monitorowany z wykorzystaniem zestawu wskaźników. W tabeli 2 przedstawiono kluczowe wyniki.

Tabela 2 Kluczowe wskaźniki systemu NIP

Jak można zauważyć w tabeli 2 nieustanna praca nad doskonaleniem systemu NIP od początku maja 2014, rozwiązywanie mniejszych i większych problemów przełożyły się na znaczący wzrost liczby zgłaszanych pomysłów. Ponieważ Voss Automotive Polska znacząco zwiększał zatrudnienie w trakcie prac nad system NIP na rysunku 2 pokazano zmianę liczby pomysłów zgłaszanych na 100 zatrudnionych.

Rysunek 2 Liczba zgłoszonych pomysłów na 100 zatrudnionych pracowników Voss Automotive Polska w okresie 05.2013 – 02.2017

Jak łatwo zauważyć na rysunku 2 liczba zgłaszanych pomysłów w okresie ponad 3 lat wzrosła ponad 10 krotnie. Prócz wzrostu liczby zgłaszanych pomysłów warto także wspomnieć o wartości korzyści wynikających z wdrażanych pomysłów. Choć w założeniach do budowania systemu nie przyjmowano, iż nadrzędnym celem jest pozyskiwanie oszczędności z pomysłów (jest nim budowanie kultury ciągłego doskonalenia) to aspekt opłacalności istnienia systemu zgłaszania pomysłów nie jest bez znaczenia w przedsiębiorstwie produkcyjnym. W przypadku systemu NIP okazało się, że około 3% z wdrożonych pomysłów (2015 – 3,4%, 2016 – 3,1%) jest wstanie „sfinansować” koszty funkcjonowania systemu takie jak wynagrodzenia koordynatora, nagród dla pracowników czy osób wykonujących podstawowe prace związane z wdrażaniem pomysłów.

Wyznaczanie wartości korzyści tylko dla wybranych pomysłów wiąże się także z decyzją podjętą podczas doskonalenia systemu NIP. Uznano wówczas, iż wyznaczanie wartości korzyści z pomysłów odbywać będzie się tylko dla wybranych wdrożeń. Nie są szacowane wartości pomysłów dla szeregu drobnych usprawnień, gdyż nadrzędnym celem systemu NIP jest budowanie kultury ciągłego doskonalenia. Wiedząc o fakcie braku wyznaczania korzyści dla wszystkich wdrożeń oraz o fakcie pokrywania kosztów funkcjonowania przez jedynie 3% wdrożeń można wnioskować, że korzyści z wszystkich wdrożonych pomysłów przekraczają znacząco koszt jego funkcjonowania.

5. Wnioski

Po prawie 3 latach nieustannej pracy nad doskonaleniem systemu NIP można wyciągnąć pewne wnioski, które prawdopodobnie mogą zostać wykorzystane przez czytelników tej publikacji. Jednym z pierwszych wniosków autorów jest przekonanie o przewadze ciągłego doskonalenia „niekompletnego w momencie startu” systemu NIP nad opracowywaniem „idealnego” systemu na samym początku. Wspomniany wniosek można uogólnić do znanego stwierdzenia: lepiej 60% już niż 100% nigdy. W przypadku systemu NIP nie definiowano wszystkich potencjalnych elementów systemu a „wystartowano” znając kluczowe założenia i elementy systemu. Codzienna praca przynosiła (i nadal przynosi) szereg niejasności, wyzwań, problemów, które należy wyeliminować. W opinii autorów lepiej jest poświęcić zasoby na pojawiające się w codziennej rzeczywistości problemy niż na budowanie idealnego systemu bazując na potencjalnych problemach, które być może nigdy nie wystąpią.

Kolejnym doświadczeniem, na jakie warto zwrócić uwagę, jest rola managerów wszystkich działów zaangażowanych w system NIP. Nie byłoby możliwe osiągnięcie wielu rezultatów bez rzeczywistego zaangażowania managerów w realizację zadań wynikających z pomysłów pracowników. Owe zaangażowanie może sprowadzać się w pierwszej kolejności do regularnego monitorowania terminowości zamykania zadań przypisanych do pracownika danego działu. W przypadku systemu NIP managerowie są realnie wspierani w monitorowaniu przez dział Lean. Prócz cotygodniowych raportów o terminowości realizacji zadań ustalono szczegółowe oczekiwania poszczególnych managerów, co ułatwiło im nadzór nad postępem realizacji zadań przydzielonych do pracowników ich działów.

6. Dalsze kierunki działań

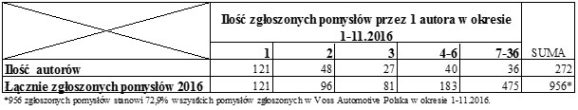

Jednym z kluczowych założeń do budowy systemu NIP było nieustanne doskonalenie w miarę pojawiania się niedociągnięć. Mimo szeregu już podjętych działań doskonalących system NIP, nadal pojawiają się kwestie do rozwiązania, które sprawią, że system NIP będzie działał sprawniej niż aktualnie. Jednym z wyzwań widocznym w momencie pisania tego artykułu jest kwestia zwiększenia tempa wdrażania pomysłów. Choć wiele osiągnięto w tym temacie to nadal tempo wdrażania nie jest na poziomie, który satysfakcjonowałby zespół nadzorujący system NIP. Drugą istotną kwestią jest zwiększenie zaangażowania w zgłaszanie pomysłów jak największej liczby pracowników. Choć w całym 2016 roku przeciętnie zgłoszono około 1,5 pomysłu na 1 zatrudnioną osobę w Voss Automotive Polska (1419 pomysłów zgłoszonych w 2016 roku przy przeciętnym zatrudnieniu wynoszącym 945 osób) to mimo tego w 2016 było wielu pracowników, którzy nie zgłosili ani jednego pomysłu. Takie wnioski można wyciągnąć choćby analizując dane dotyczące zgłoszonych pomysłów w 2 największych działach produkcyjnych Voss Automotive Polska (tab. 3).

Tabela 3 Liczba zgłoszonych pomysłów przez autorów pracujących w 2 największych działach produkcyjnych Voss Automotive Polska w okresie 1-11.2017

Z tych danych wynika, że aktywność w systemie sugestii pracowniczych w VAP układa się w proporcjach podobnych do tych, z zasady Pareto, w tym przypadku 29% załogi generuje 73% wszystkich pomysłów, a pozostałe 71% załogi jedynie 27% liczby pomysłów. Wyzwaniem jest uruchomienie tej mniej aktywnej części pracowników.

[1] System zgłaszania pomysłów uruchomiono w VAP w połowie 2013 roku, natomiast opisywany w tym artykule system NIP miał start z początkiem maja 2014.

[2] Szczegóły funkcjonowania „grupy wsparcia” zostaną omówiono w dalszej części artykułu.

Autorzy:

Marek Eisler, Lean Manager, Voss Automotive Polska sp. z o.o.

Witold Telążka, Członek zarządu, Voss Automotive Polska sp. z o.o.

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XVII Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 6-8 czerwca 2017 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Voss Automotive Polska sp. z o.o.