Eco Lean – jak za pomocą prostych metod osiągnąć poprawę wskaźników ekologicznych nie zaniedbując celów biznesowych

Wprowadzenie

Środowisko naturalne, ochrona jego zasobów, minimalizowanie negatywnego wpływu działalności człowieka coraz częściej stają się przedmiotem troski zarówno rządów, jak i szeregowych obywateli. Wraz z rozwojem tych trendów rośnie presja wywierana na firmy produkcyjne, żeby wytwarzanie dóbr pochłaniało mniej energii, mniej surowców, było prowadzone z mniejszymi ilościami odpadów, szkodliwych emisji do atmosfery czy też z mniejszym wykorzystaniem substancji niebezpiecznych dla środowiska. Tak rządy krajowe jak i organizacje międzynarodowe z roku na rok zwiększają liczbę regulacji prawnych, które zmuszają firmy do ograniczenia swojego wpływu na środowisko. Równocześnie rośnie, także w Polsce, świadomość konsumentów i presja społeczna na bycie „eko”. Stąd też wiele przedsiębiorstw decyduje się na wdrażanie systemu zarządzania środowiskowego zgodnego z wymaganiami normy ISO 14001 czy prowadzenie działań ujętych w koncepcji społecznej odpowiedzialności biznesu(ang. Corporate Social Responsibility – CSR). Szczególnie posiadanie przez firmę certyfikowanego Systemu Zarządzania Środowiskowego (SZŚ) obok certyfikowanego Systemu Zarządzania Jakością staje się powoli pewnego rodzaju standardem.

Z drugiej strony pojawia się pytanie o skuteczność podejmowanych działań proekologicznych. Badania przeprowadzone przed kilku laty przez wojewódzkie inspektoraty ochrony środowiska wykazały, że statystyki nałożonych kar za niespełnianie warunków ochrony środowiska wśród certyfikowanych organizacji nie odbiegają istotnie od przeciętnej krajowej[1]. Nasuwa się wniosek, że sam fakt posiadania certyfikatu nie gwarantuje jeszcze skutecznego funkcjonowania SZŚ. Do podobnych wniosków prowadzą wyniki sondażu przeprowadzonego przez Lean Enterprise Institute Polska w 2015 r. Wśród celów doskonalenia, jakie stawiają firmy produkcyjne przed swoimi menedżerami, efektywność ekologiczna znalazła się na ostatnim miejscu (wymieniona jedynie przez 14% respondentów). Najbardziej popularne cele doskonalenia koncentrowały się wokół aspektów produktywności (78%), kosztów (69%), poprawy jakości (59%) i skrócenia czasu realizacji zlecenia (57%), czyli aspektów czysto biznesowych[2]. Jedną z przyczyn tego stanu rzeczy jest to, że dążenie do poprawy ekoefektywności jest często kojarzone jedynie z kosztownymi inwestycjami w nowe, bardziej „zielone” technologie czy mniej energochłonne maszyny i urządzenia. To wiąże się zazwyczaj z koniecznością poniesienia wysokich kosztów inwestycyjnych, co z kolei dla wielu firm stanowi istotną barierę. Te same badania pokazały, że dla większości firm efektywność ekologiczna nie jest celem biznesowym. To z kolei przekłada się na niską motywację menedżerów do inwestowania zasobów w tego rodzaju projekty. Zespół LEI Polska wraz z niemieckim Instytutem Fraunhofera IPA badał też, jakie cechy powinna mieć metoda poprawy ekoefektywności, żeby była użyteczna dla przemysłu. Przedstawiciele przemysłu wyróżnili 4 takie cechy:

- metoda powinna umożliwiać analizę w krótkim czasie (dnie lub tygodnie);

- metoda powinna być łatwa do nauczenia się przez menedżerów i inżynierów (bez konieczności kupowania kosztownych aplikacji lub licencji, bez lub z minimalnym doradztwem zewnętrznym);

- koszt wdrożenia metody powinien być niski, co oznacza, że metoda koncentruje się na innowacjach organizacyjnych;

- metoda powinna wpływać na środowisko i biznes (“2 w 1”), co oznacza, że proponowane innowacje powinny skutkować poprawą zarówno aspektów ekologicznych, jak i celów biznesowych (np. zysku, kosztów, jakości) przedsiębiorstwa; świadomość, iż przy tym samym wysiłku cele biznesowe i ekologiczne zostaną osiągnięte wpływa pozytywnie na motywacje menadżerów.

Działania proekologiczne = doskonalenie biznesu

Z uwagi na ostatnią wymienioną pożądaną cechę metod poprawy ekoefektywności najlepiej byłoby poszukiwać takich obszarów w procesie produkcyjnym przedsiębiorstwa, gdzie Kluczowe Wskaźniki Efektywności (ang. KPI – Key Performance Indicator) są spójne z aspektami środowiskowymi. Przykładowo, redukcja zużycia olejów maszynowych przekłada się z jednej strony na obniżenie kosztów produkcji, a z drugiej zmniejsza wpływ zakładu na środowisko naturalne. Realizacja projektu doskonalącego w takim obszarze prowadzi do sytuacji „win-win”. Z jednej strony poprawia efektywność ekologiczną, z drugiej dzięki redukcji kosztów jest łatwiejsza do przeprowadzenia w organizacji poprzez powiązanie z aspektami biznesowymi.

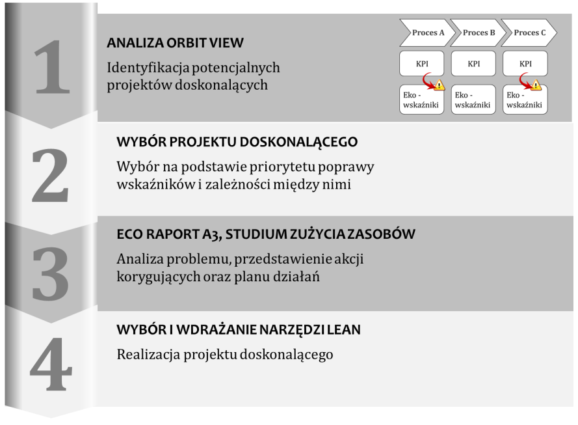

Dla skutecznej poprawy ekoefektywności autorzy proponują metodykę składającą się z czterech kroków (Rys. 1):

Krok 1 Analiza Orbit View

Krok 2 Wybór projektu doskonalącego

Krok 3 Eco raport A3, studium zużycia zasobów

Krok 4 Zastosowanie narzędzi Lean

Rys. 1 Metodyka doskonalenia procesów produkcyjnych

Krok 1 Analiza Orbit View

Proponowane podejście zakłada, że cele proekologiczne muszą być spójne z celami biznesowymi. Praktyka pokazuje, że jeśli są celem samym w sobie to często są spychane przez działania pilniejsze, związane z kosztami, jakością czy dostarczaniem produkcji na czas.

Pomocna tu może być analiza Orbit View. Nazwa pochodzi od angielskiego wyrażenia „widok z orbity”. Spojrzenie na proces „z dużej odległości” pozwala skoncentrować się na głównych punktach, najbardziej istotnych kwestiach, bez zbytniego zagłębiania się w szczegóły. Ma to tę zaletę, że wykonanie tej analizy nie wymaga wielu danych i długiego przygotowania. Dzięki temu jest łatwa do zrozumienia i komunikowania. Analiza Orbit View może z powodzeniem zostać wykonana w czasie jednodniowego warsztatu z grupą pracowników nieposiadających specjalistycznej wiedzy.

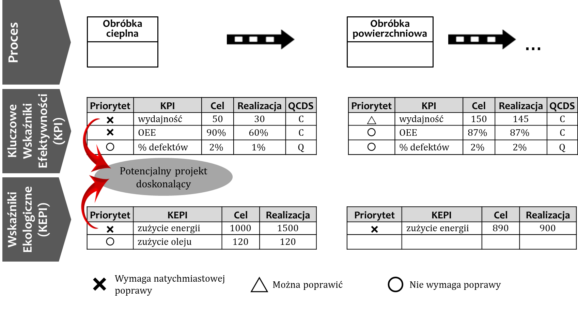

Analiza Orbit View umożliwia identyfikację potencjalnych projektów doskonalących zorientowanych jednocześnie na poprawę jakości, redukcję czasu dostawy, minimalizację kosztów, a także minimalizację negatywnego wpływu przedsiębiorstwa na środowisko naturalne. Poprzez zestawienie ze sobą Kluczowych Wskaźników Efektywności (KPI) oraz Kluczowych Wskaźników Efektywności Ekologicznej (ang. Key Environmental Performance Indicator – KEPI) można łatwo zidentyfikować relacje między nimi. Dla każdego procesu zapisuje się zestaw wskaźników biznesowych, które go dotyczą oraz zestaw wskaźników ekologicznych. Dla każdego ze wskaźników zapisuje się wartość celu, wartość realizacji, a także jak bardzo priorytetowa jest jego poprawa dla całego przedsiębiorstwa (wymagane są pilne działania doskonalące, działania mogą zostać podjęte lub nie ma potrzeby podejmowania działań).

Poniżej przedstawiono przykład, gdzie za pomocą Orbit View zidentyfikowano relację pomiędzy poprawą wydajności a redukcją zużycia energii, a zatem redukcję negatywnego wpływu przedsiębiorstwa na środowisko naturalne (Rys. 2). Przeprowadzony potencjalnie w tym obszarze projekt doskonalący pozwoli uzyskać korzyści zarówno dla biznesu, jak i ochrony środowiska.

Rys. 2 Zarys metody Orbit View – analiza procesu pod kątem poprawy wskaźników biznesowych i ekologicznych

Krok 2 wybór projektu doskonalącego

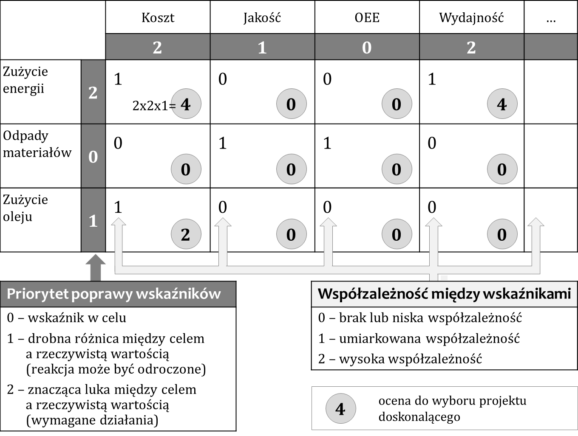

Drugim krokiem w proponowanej metodyce jest wybór projektu doskonalącego. Dokonuje się go w oparciu o dwa kryteria: priorytet poprawy wskaźników oraz współzależność między Kluczowymi Wskaźnikami Efektywności (KPI) oraz Kluczowymi Wskaźnikami Efektywności Ekologicznej (KEPI).

Dla ułatwienia przeprowadzenia oceny, a co za tym idzie wyboru obszaru do doskonalenia, proponuje się stosowanie trzystopniowej skali. I tak dla priorytetyzacji zdefiniowano ją jako:

0 – brak lub niska współzależność,

1 – umiarkowana współzależność,

2 – wysoka współzależność;

a dla oceny siły oddziaływania jako:

0 – wskaźnik spełnia cel,

1 – niewielka luka między celem a rzeczywistą wartością, reakcja może być odroczona,

2 – znacząca luka między celem a rzeczywistą wartością, potrzebna pilna reakcja.

Dla ułatwienia analizy można skorzystać z matrycy (Rys. 3), w której dokonuje się oceny z dwóch perspektyw:

- biznesowej: koszt, jakość, itd. w zależności od strategii przedsiębiorstwa;

- ekologicznej: zużycie energii, odpady materiałów, itp. w zależności od specyfiki przedsiębiorstwa.

Korzystając z przedstawianego na Rys. 3 przykładu, priorytet poprawy zużycia energii (na podstawie KPI analizowanych w kroku pierwszym) został oceniony na 2 (czyli że luka między celem a aktualną wartością jest znacząca i przedsiębiorstwo nie chce odraczać działań doskonalących). Identyczną ocenę uzyskał aspekt kosztowy. Zespół doskonalący podczas przeprowadzania tej analizy, na podstawie doświadczeń i wiedzy, oszacował, iż siła zależności między kosztem (KPI) a zużyciem energii (KEPI), na tle innych aspektów danego przedsiębiorstwa, jest umiarkowana (stąd ocena 1). W związku z tym, na przecięciu kolumn koszt – zużycie energii dokonuje się przemnożenia: 2x2x1=4.

Stosując tę metodę, należy w identyczny sposób ocenić wszystkie relacje priorytetu poprawy wskaźników oraz współzależności między KPI i KEPI. Pozwala to pogodzić dwie perspektywy: biznesową i ekologiczną, a działania doskonalące skupić na tych obszarach, gdzie współzależność jest największa (ocena jest najwyższa). Korzystając z przykładu przedstawionego na Rys. 3, działania doskonalące powinny skupiać się na zużyciu energii, co pozytywnie przełoży się na koszty i wydajność przedsiębiorstwa.

Rys. 3 Matryca wyboru projektu doskonalącego

Krok 3 Pogłębiona analiza – Eco raport A3 i Studium Zużycia Zasobów

Po wyborze projektu doskonalącego, konieczna jest pogłębiona analiza wybranego zagadnienia. Użytecznym narzędziem w tym momencie jest raport A3. Raport A3 to praktyka zapisywania problemu, analiz, akcji korygujących oraz planu działań na pojedynczym arkuszu papieru w formacie A3, często z wykorzystaniem schematów i rysunków. W Toyocie raporty A3 przekształciły się w standardową metodę opracowywania podsumowań z działań związanych z procesem rozwiązywania problemów, raportowania bieżącego statusu działań oraz planowania (np. z wykorzystaniem techniki mapowania strumienia wartości)[3].

Raport A3 ma standardowy układ i sposób rozmieszczenia informacji, zgodny z cyklem PDCA (ang. Plan-Do-Check-Act): rozpoznanie sytuacji i analiza danych, planowanie działań, ocena ich realizacji, reakcja i ewentualna kontynuacja. Charakterystyczny jest logiczny układ treści – od górnej części lewej kolumny do dolnej części prawej kolumny. Struktura proponowanego Eco Raportu A3 jest dodatkowo uzupełniona o kontekst ekologiczny. Oznacza to, że problem rozpatrywany jest zarówno z perspektywy biznesowej, jak i ekologicznej.

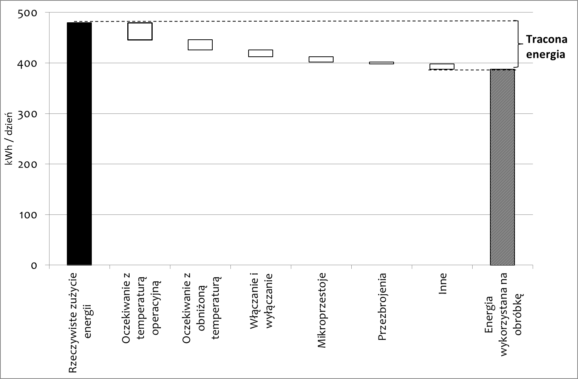

Na potrzeby Eco Raportu A3 opracowano Studium Zużycia Zasobów (ang. Resource Consumption Study). Pozwala ono na przeanalizowanie, ile zasobów (np. energii elektrycznej) pochłania rzeczywista produkcja dobrych części, a jaką część zużycia pochłaniają różnorodne problemy i zakłócenia w produkcji. Tego rodzaju analizę można wykonać korzystając z zapisów rejestratora zużycia energii (może to być przenośny rejestrator albo zapis wykonywany przez sterownik CNC) oraz raportów realizacji produkcji. Przykład analizy pokazano na Rys. 4. Po lewej stronie wykresu pokazane jest rzeczywiste dziennie zużycie energii elektrycznej. Skrajny prawy słupek na wykresie to energia zużyta na produkcję dobrych części. Różnica między jednym a drugim to energia konsumowana na wszelkiego rodzaju zakłócenia produkcji sklasyfikowane w zależności od ich rodzaju (np. podczas awarii, kiedy trzeba wyłączyć piec i po usunięciu awarii ponownie rozgrzać).

Rys. 4 Przykład Studium Zużycia Energii

Krok 4 Wybór i zastosowanie narzędzi Lean

Kolejnym krokiem jest dobór metod i narzędzi Lean Management, które pozwolą uzyskać lepsze rezultaty w zidentyfikowanych obszarach, bez istotnych nakładów inwestycyjnych. Ten krok pozwala na dobór tego z licznych metod i narzędzi Lean Management, który w danej sytuacji będzie najbardziej adekwatne i przyniesie najlepsze rezultaty. Przykładowo analiza Studium Zużycia Energii pozwoliła zidentyfikować, że częste awarie pieca hartowniczego powodują większe zużycie energii potrzebnej na rozgrzewanie lub dogrzewanie pieca. Wykorzystanie Total Productive Maintenance (TPM) pozwala zredukować zużycie energii, więc kolejnym krokiem może być przeprowadzenie warsztatu TPM dla danego pieca.

Studium przypadku

Powyższy model został przetestowany podczas pilotażowego wdrożenia w firmie z branży wyrobów metalowych. Przedsiębiorstwo od kilku lat posiada certyfikat ISO 14001. Mimo to działania proekologiczne było ograniczone głównie do działu zajmującego się sprawami środowiskowymi i były przedmiotem wąskiej grupy osób odpowiedzianych. Znaczące aspekty środowiskowe (zidentyfikowane zgodnie z wymaganiami normy) nie były same w sobie celem doskonalenia dla produkcji, a kierownicy nie byli ich świadomi. Co za tym idzie nie byli też zmotywowani, aby poprawiać efektywność ekologiczną. Kadra zarządzająca podobnie jak w wielu innych przedsiębiorstwach rozliczana była z wyników jakościowych, dostawy na czas i poziomu kosztów.

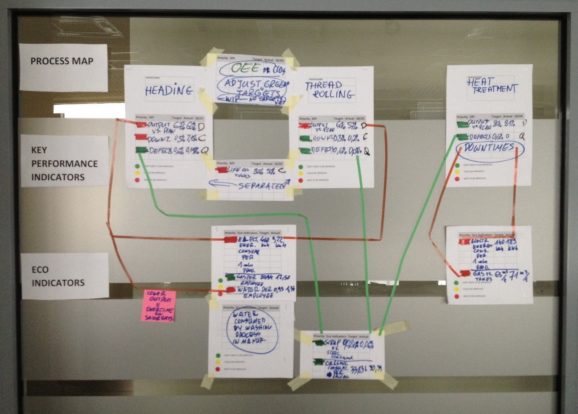

Przy udziale Lean Enterprise Institute oraz Fraunhofer Institute for Production Engineering and Automation, wykorzystując koncepcję rozwiniętą w ramach projektu Eco Lean Compass, przeprowadzono warsztat Orbit View. Wzięli w nim udział specjalista ds. jakości, dyrektor produkcji, specjalista ds. utrzymania ruchu, pracownicy z administracji oraz finansów. Całość warsztatu prowadzono w bardzo wizualnej formie. Wszystkie elementy zapisywane były na kartkach papieru i mocowane na ścianach. Pozwoliło to wszystkim uczestnikom aktywnie brać udział w opracowaniu Orbit View (Rys. 5).

Warsztat miał cztery etapy:

- Grupa wspólnie zdecydowała, która rodzina wyrobów będzie przedmiotem analizy, a następnie zidentyfikowała operacje niezbędne do wytworzenia tych produktów.

- W następnym kroku uczestnicy definiowali wskaźniki KPI dla każdej operacji. Przedmiotem dyskusji były również KPI, których firma obecnie nie mierzy, a które wsparłyby proces doskonalenia. Dodatkowo wykorzystane zostały kolory. Reprezentanci firmy określili priorytet poprawy każdego KPI wykorzystując kolory: zielony – jesteśmy w celu i nie ma konieczności poprawy wskaźnika, żółty – wskaźnik mógłby być poprawiony, ale nie jest to konieczne w tym momencie, czerwony – wskaźnik musi być poprawiony.

- Następnie zidentyfikowano Kluczowe Wskaźniki Efektywności Ekologicznej w oparciu o normę ISO 14001. Reprezentanci firmy określili także priorytet poprawy każdego wskaźnika wykorzystując opisane wcześniej oznaczenia kolorami (zielony, żółty, czerwony).

- Na zakończenie grupa wskazała relacje pomiędzy Kluczowymi Wskaźnikami Efektywności a Kluczowymi Wskaźnikami Efektywności Ekologicznej, czyli definiowała jak poprawa jednego wpłynie na poprawę drugiego wskaźnika.

Rys. 5 Przykład analizy Orbit View wykonany podczas warsztatu

Spośród znalezionych w ten sposób relacji wybrano dwa obszary, gdzie realizowane są obecnie projekty doskonalące:

- Wydział obróbki cieplnej

Redukcja awarii pieca pozwoli na redukcję zużycia energii. W czasie awarii piec musi zostać wyłączony, a następnie rozgrzewany ponownie, co powoduje znaczące straty energii. Problemem są również awarie podajnika – piec jest włączony, energia jest zużywana, natomiast produkty nie są produkowane.

- Wydział tokarek

Wzrost produktywności na kluczowych maszynach pozwoli na zredukowanie nadgodzin, które w tym momencie są niezbędne, aby realizować zamówienia na czas. Redukcja nadgodzin spowoduje zmniejszenie zużycia prądu i wody.

Orbit View okazał się także świetnym narzędziem motywującym. Pokazał menadżerom, że bez dodatkowego nakładu pracy można poprawić zarówno to, co jest istotne dla przedsiębiorstwa (jakość, koszt, terminowość), jak również aspekty środowiskowe.

Dalsze perspektywy

Skuteczne praktyczne zastosowanie proponowanej metodyki stanowi dowód, że działania proekologiczne mogą z powodzeniem iść w parze z doskonaleniem biznesu. Tym samym eliminowany jest problem polegający na tym, że ochrona środowiska mimo oficjalnych deklaracji w praktyce codziennego życia zakładu ma dość niski priorytet, a działania w tym obszarze ograniczają się do wypełniania obowiązkowych zobowiązań narzucanych przez regulacje prawne. Metody Orbit View, eco raport A3 czy też Studium Zużycia Zasobów są wizualne, proste i zrozumiałe dla każdego, nawet szeregowego pracownika. Tym samym całość działań może być stosunkowo łatwo komunikowana w organizacji. Proponowana metodyka może być zastosowana podczas kilkudniowych warsztatów proekologicznych, gdzie wszystkie działania mogą być na bieżąco wykonywane przez grupę warsztatową – nie wymagają długotrwałego zbierania danych czy też posiadania przez pracowników specjalistycznej wiedzy. Dzięki temu zastosowanie tej metodyki oddziaływa motywującą i „otwiera oczy” na potencjał poprawy zarówno aspektów środowiskowych, jak i czysto biznesowych (jakość, koszt, terminowość). Warto też podkreślić fakt, że metody proponowane do wprowadzenia w ostatnim kroku metodyki to w ogromnej większości techniki organizacji pracy i planowania produkcji, a więc nie są wymagane inwestycje w park maszynowy czy nowe technologie.

Podsumowując, panujący dotychczas paradygmat, że zmniejszenie negatywnego wpływu przedsiębiorstwa na środowisko można uzyskać głównie dzięki dużym inwestycjom w nowe technologie i park maszynowy, można skutecznie zakwestionować, a potencjał kryjący się w usprawnieniach organizacyjnych jest zwykle większy niż się wydaje. Zwłaszcza, że często wykorzystują go duże, międzynarodowe koncerny, a znacznie rzadziej małe i średnie firmy. A to właśnie one bardziej cierpią na brak kapitału na inwestycje.

Opisane podejście i proponowana metodyka są rezultatem badań podjętych dzięki realizacji projektu ECO LEAN COMPASS współfinansowanego ze środków Narodowego Centrum Badań i Rozwoju w ramach Programu ERA-NET ECO-INNOVERA. Lean Enterprise Institute Polska jest koordynatorem projektu i wraz z Fraunhofer Institute for Production Engineering and Automation (IPA) z Niemiec głównym partnerem badawczym. Ponadto w projekt zaangażowane są trzy przedsiębiorstwa produkcyjne z Niemiec, Polski i Turcji. Eco Lean Compass to inicjatywa, której celem jest opracowanie metod i narzędzi pozwalających redukować negatywny wpływ przedsiębiorstw produkcyjnych na środowisko dzięki niskonakładowym usprawnieniom procesów. Więcej informacji dotyczących projektu znajduje się na stronie: https://www.eco-innovera.eu/2nd-call-projects-ecolean.

Dagmara Gutowska, Remigiusz Horbal, Zofia Maśluszczak, Elżbieta Pawlik

Lean Enterprise Institute Polska

[1] Za: Pochyluk R. (2010). SZŚ – dwie strony medalu. Ecomanager, Nr 2/2010 (04), dostępne: http://ecomanager.pl/szs-dwie-strony-medalu/

[2] Horbal R., Maśluszczak Z., Pawlik E., LEAN & GREEN, czyli jak zarobić na byciu proekologicznym, XV Międzynarodowa Konferencja Lean Management, Wrocław, czerwiec 2015

[3] Na podstawie: Leksykon Lean: ilustrowany słownik pojęć z zakresu Lean Management. Wydawnictwo Lean Enterprise Institute Polska, Wrocław 2010.