Pragnienie Lean. Kulturowe aspekty wdrożenia. Droga Beiersdorf Manufacturing Poznań sp. z o.o.

Lean Management w wersji przedstawionej w systemie Toyoty opiera się na wartościach, czyli kulturze. Wiele zasad tej metody zarządzania wywodzi się z japońskiej kultury i wręcz w niej pozostaje poprzez powszechne używanie japońskich nazw. Po wielu latach propagowania system Toyoty nadal stanowi niedościgły wzór lean. Skoro więc wartości i kultura grają rolę to szanse trwałego wdrożenia LM nad Wisłą wydają się być nikłe. W przypadku Beiersdorf Manufacturing Poznań taki sposób myślenia był dominujący przez wiele lat by zamienić się w końcu w szczere pragnienie lean.

Beiersdorf A.G.

Beiersdorf Manufacturing Poznań sp. z o.o. (BMP) jest firmą produkcyjną, spółką córką Beiersdorf AG, międzynarodowego koncernu kosmetycznego z siedzibą w Hamburgu. Firma ta znana jest na całym świecie z takich marek jak NIVEA, Eucerin, La Prairie czy plastry Hansaplast. Beiersdorf w Polsce istnieje w postaci trzech odrębnych podmiotów prawnych:

- Beiersdorf Manufacturing Poznań sp. z o.o. – globalny dostawca kremów NIVEA Face Care i Eucerin,

- NIVEA Polska sp. z o.o odpowiedzialna za marketing, dystrybucję i sprzedaż na terenie Polski i krajów bałtyckich i

- Tesa Tape sp. z o.o.

Filia Beiersdorf (PEBECO) w Polsce powstała już w 1929 roku, a w 1931 zbudowano fabrykę w Poznaniu. Firma ta po wojnie została znacjonalizowana łącznie ze znakiem towarowym NIVEA, który pozostał własnością powstałego państwowego przedsiębiorstwa o nazwie Lechia a później Pollena Lechia. W 1998 znak ten został odzyskany przez Beiersdorf poprzez wykupienie akcji sprywatyzowanej Polleny Lechii. Warunkiem tej transakcji było zbudowanie w 2001 roku nowej, zaawansowanej technologicznie fabryki kosmetyków. BMP jako osobny podmiot prawny powstał w 2009 roku poprzez wydzielenie fabryki ze spółki NIVEA Polska sp. z o.o. BMP zatrudnia 250 pracowników stałych i w zależności od potrzeb rynkowych wpiera się zatrudnianiem około 100 pracowników na kontraktach tymczasowych.

Długa droga do Lean – historia wdrożeń doskonałości operacyjnej w Poznaniu

Rok 2001

Pierwsze lata BMP od roku 2001 były związane z jednej strony z uruchomieniem nowej fabryki a z drugiej strony z przebudową kultury organizacji. Zasadniczym wyzwaniem technicznym w tamtym okresie była wysoka integracja systemowa maszyn i urządzeń o poziomie porównywalnym z zaawansowanymi rozwiązaniami stosowanymi w farmacji. Jej celem było zapewnienie higieny, jakości i bezpieczeństwa produktu, lecz w minimalnym stopniu zwiększenie wydajności. Aspekt jakościowy był bardzo istotny, ponieważ większość wolumenu produkcyjnego stanowił krem NIVEA, jedyny krem produkowany na skalę masową beż użycia konserwantów.

Zastany system jakości był na wysokim poziomie i został szybko uzupełniony sprawdzonymi standardami korporacyjnymi i długoletnim doświadczeniem Beiersdorfu. W przeciwieństwie do dobrej sytuacji w systemie jakości, Beiersdorf nie dysponował mocnymi standardami w zarządzaniu efektywnością. Ten obszar pozostawiono do decyzji lokalnego managementu. Aspekt wydajnościowy wydawał się pozornie mniej ważny, ponieważ nie było ani wewnętrznej ani zewnętrznej presji na wydajność. Stopień wykorzystania potencjału produkcyjnego fabryki był bardzo niski. Załamanie się w 2001 roku rynku rosyjskiego, który miał być przyszłym głównym odbiorcą fabryki, spowodowało, że zapotrzebowania były jeszcze niższe niż pierwotnie zakładane.

Samo powstanie fabryki nie było spowodowane koniecznością zwiększenia mocy produkcyjnych, lecz było elementem transakcji i w pewnym sensie inwestycją w bliżej nieokreśloną przyszłość. Na taką ekstrawagancję mogła sobie pozwolić korporacja o bardzo dobrej kondycji finansowej jaką zawsze był Beiersdorf i jej właściciel Alianz, który posiadając 60% akcji zainteresowany był corocznym i znacznym odpisem z dywidendy a nie ceną akcji. Dlatego też oceny analityków giełdowych dotyczące kapitału zaangażowanego, zwrotu z inwestycji w kontekście doskonałego rozwoju firmy na świecie miały drugorzędne znaczenie. Wyzwaniem nie była też złożoność portfela produkcyjnego fabryki w Poznaniu, bo ponad połowę stanowił jeden produkt KREM NIVEA a drugą połowę kilkanaście innych produktów. Wszystko to powodowało zupełny brak presji na wydajność. Wiadomo było jednak, że na dłuższą metę taka sytuacja jest nie do utrzymania.

Nowa, zaawansowana technologicznie fabryka była generatorem kosztów, nie posiadała żadnego znaczenia strategicznego dla korporacji, więc w przypadku wystąpienia jakichkolwiek zawirowań w spółce matce i zmiany polityki globalnej, fabryce groziło zamknięcie. Właśnie ten fakt i wysokie koszty działalności były zasadniczym powodem do natychmiastowego rozpoczęcia podnoszenia efektywności fabryki. Wymagało to jednak zmiany kultury organizacji. Zastałem organizację zakotwiczoną w dawnych czasach, o wielopoziomowej hierarchii, bez żadnego systemu zarządzania efektywnością fabryki czy pracowników.

Organizacja związkowa podchodziła z nieufnością do każdej proponowanej zmiany a za wszelki wdrażany nowy element nowoczesnego zarzadzania trzeba było płacić długimi negocjacjami, czy wręcz ustępstwami finansowymi. Brak danych o wydajności linii, czy przestojach maszyn, niski poziom umiejętności technicznych na produkcji, przerywanie naprawy pracy linii pakującej z powodu końca zmiany mechanika odpowiedzialnego za maszynę, niejasne podziały kompetencji pomiędzy silosami organizacyjnymi i brak współpracy pomiędzy nimi, wszystko to praktycznie uniemożliwiało efektywny rozruch fabryki. I rzeczywiście przez prawie rok efektywność linii była poniżej 35%.

Rok 2002 – Strategiczna kontrola efektywności

Nadzieję dawały dwa elementy, które stanowić mogły kamień węgielny dalszego rozwoju. Pierwszym elementem była unikalna identyfikacja pracowników z marką i związane z tym kompetencje i zaangażowanie na rzecz jakości. Drugim zaś była duża autonomia filii dająca możliwość swobodnego kształtowania organizacji uwzględniając lokalne potrzeby. Fabryka będąca wtedy częścią działu zarządzania łańcuchem dostaw filii sprzedażowo-marketingowej otrzymała od jej szefa swobodę w kształtowaniu swojego rozwoju. Zmiany rozpoczęliśmy od wdrożenia systemu kontroli efektywności produkcji poprzez zastosowanie podstawowych wskaźników i budowy lokalnej strategii powiązanej z Kartą Wyników (BSC) mającej zapewnić przetrwanie.

Strategia opierała się na wykorzystaniu położenia geograficznego, niskich kosztów pracy i wysokich kompetencji pracowników oraz zatrudnianych absolwentów szkół. Jej celem było zapewnienie mocnej pozycji fabryki poprzez osiągnięcie najlepszych wyników efektywności i jakości poziomu obsługi klientów wśród centrów produkcyjnych Beiersdorfu w Europie oraz powstanie centrum kompetencji w Poznaniu, które mogło dać korporacji więcej niż tylko niskie koszty pracy. Realizację strategii oparto na zarządzaniu przez cele, system premiowy, systemy oceny pracowników i restrukturyzacje. Wykorzystując identyfikacje pracowników z marką, jasno komunikując strategie przetrwania podjęliśmy się najtrudniejszego zadania, jakim było przełamanie w załodze zakodowanych barier możliwości.

Wydaje się, że oprócz wdrożenia strategii, kluczowym wydarzeniem związanym z wdrażaniem pierwszego systemu ciągłej poprawy była wyprawa pracowników na Mont Blanc. Istotą tego przedsięwzięcia było właśnie przesłanie „wszystko jest możliwe”, jeżeli zrobisz wszystko, aby to osiągnąć. Do jego realizacji ze wszystkich działów fabryki wybrano dziesięcioosobową grupę chętnych nieposiadających żadnego doświadczenia z górami. Czekał ich ośmiomiesięczny trening związanym z ciągłą kontrolą poprawy wydajności ich organizmów. Trening uwzględniał również zimowe ćwiczenia wspinaczkowe w Tatrach. Wszyscy pracownicy fabryki z zainteresowaniem śledzili na bieżąco postępy w przygotowaniach i samym zdobywaniu szczytu. Znakomicie przygotowany zespół wspinaczkowy zrealizował cel bez wysiłku. To co wydawało się każdemu z uczestników na początku niemożliwe, po zakończeniu przygody nazwali „bułką z masłem”.

W tym samym roku fabryka podwoiła swoją efektywność mierzoną poprzez OAE[1] osiągając 75% i jak się później okazało, wyprzedzając dużo bardziej doświadczone filie produkcyjne Beiersdorfu. W 2004 fabryka połączyła się z działem logistyki wyrobów gotowych tworząc funkcję Zarządzania Łańcuchem Dostaw a ja otrzymałem możliwość kierowania nim. W tym czasie większość wysiłków i zmian w naszej organizacji kierowana była na integrację tych działów wprowadzając spójny system planowania oraz tworząc Zintegrowaną Strategiczną Kartę Wyników dla całości.

2006 – Restrukturyzacja sieci produkcyjnej BDF[2] w Europie

Zmiany własnościowe w akcjonariacie Beiersdorf A.G. w 2005 roku i przejęcie pakietu większościowego przez Tchibo zmieniło zupełnie otoczenie fabryki wewnątrz korporacji. Nowy właściciel kupując akcje Beiersdorfu oczekiwał wzrostu ich cen. To z kolei wymagało dramatycznej poprawy wielu procesów i ogólnej efektywności biznesowej. Okazało się, że zwrot z zaangażowanego kapitału daleko odbiega od konkurencji a struktura globalnego łańcucha dostaw jest wysoce nieefektywna. Zaplanowano zmianę tej struktury logistycznej i produkcyjnej i w efekcie tego podjęto decyzję o zamknięciu połowy fabryk w Europie. Było to możliwe tylko pod warunkiem podwojenia efektywności pozostałych. Zamierzano to osiągnąć poprzez specjalizację fabryk i standaryzację.

Fabryka w Poznaniu była najłatwiejsza do zamknięcia ze względu na stosunkowo wysoką wartość kapitału i jednocześnie bardzo skromny portfel produktowy oraz spodziewany brak komplikacji związanych zamknięciem fabryki. Za pozostawieniem fabryki świadczyły wysoki poziom efektywności i jakości, wysoki poziom kwalifikacji pracowników i atrakcyjne położenie geograficzne jako najdalej na wschód położonej fabryki BDF oraz oczywiście niższe niż Europie Zachodniej koszty pracy. Podczas audytu przez firmę konsultingową przedstawiliśmy propozycję długoterminowej strategii rozwoju fabryki, która wiązała nasze mocne strony z konceptem rozwoju całej korporacji. Specjalizacja, produkcja masowa i automatyzacja nie dawała dużych szans przewagi konkurencyjnej nad fabrykami w Europie Zachodniej.

W branży kosmetycznej koszty surowców i opakowań stanowią ponad 70% kosztów całkowitych, koszty związane z amortyzacją maszyn i urządzeń są wszędzie takie same, a niższe koszty robocizny nie stanowią istotnej przewagi w przypadku dużej automatyzacji. Dlatego naszym celem było przejęcie produktów trudnych technologicznie, specjalistycznych, wymagających wysokiego zaangażowania pracy ludzkiej. Optymalizacja łańcucha dostaw korporacji zakładała oczywiście zmniejszanie udziału produktów niszowych i nieposiadających efektu skali. Nie mogło to jednak dotknąć sztandarowych produktów, świadczących o kompetencji naszej firmy w ochronie skóry, czyli kosmetyków do twarzy.

Wyroby produkowane w mniejszych ilościach, bardzo krótkich partiach produkcyjnych i o znacznie krótszym czasie życia produktu, wymagające znaczącego nakładu robocizny oraz kompetencji personelu były idealne do produkcji w Poznaniu. Rzeczywiście, zaproponowana przez nas strategia a przede wszystkich sprawdzone na wskroś przez firmy konsultingowe kompetencje, zaangażowanie i potencjał personelu oraz wdrożone systemy sprawiły, że Poznań wygrał tę trudną rywalizację.

2007 – Skutki sukcesu i totalna zmiana

W ciągu jednego roku w fabryce zaszły zasadnicze zmiany. Do Poznania przeniesiono produkcję kremów NIVEA Visage Eucerin najbardziej zaawansowanych kremów w portfelu Beiersdorfu (poza La Praire). Powierzchnię fabryki powiększono dwukrotnie przenosząc do niej linie produkcyjne z zamykanych fabryk ze Szwecji i Włoch. Przenosiny fabryk, są zawsze bolesnym procesem, zwłaszcza wtedy, kiedy załoga zamykanej fabryki nie ma żadnej motywacji do współpracy. Niestety, nie tylko to stanowiło problem. Rozwijające się osobno fabryki posiadały maszyny od tych samych dostawców, lecz były one istotnie różne pod wieloma względami. Szczególnie trudne było ich dostosowanie pod kątem różnic w zastosowanych koncepcjach myć, przezbrojeń i przepływów materiałowych. Przeniesienie maszyn do Poznania spowodowało zmiany w istniejących procesach i procedurach.

Maszyny nie były nowe i były poddawane przeróbkom, co utrudniało ich instalację według dostarczonej dokumentacji. Wiele technologii takich jak pakowanie w kartoniki jednostkowe, celofanowanie, techniki druku laserowego, etykietowanie rotacyjne były dla naszych pracowników nieznane. Zmiana w portfelu produktowym była jeszcze bardziej znacząca. Potrojenie wielkości produkcji było niczym ze wzrostem skomplikowania. Przed zmianą produkowaliśmy 73 SKU a po niej 1200. W najtrudniejszym momencie transferu, połączonego z re-launchem NIVEA Visage, tych produktów było prawie 2000. Ponad trzykrotnie wzrosła ilość dostawców, spośród nich pozostało tylko kilku lokalnych. Liczba pracowników wzrosła o 100%, jednak liczba ta nie oddaje skali trudności.

Nasz sukces był większy niż chcieliśmy, bo oprócz rozbudowy fabryki, postawiono przed nami zadanie by utworzyć w Poznaniu pierwszy w Beiersdorfie hub logistyczny dla krajów Europy Środkowej i Wschodniej. Do tego zadania odeszło z naszej organizacji około 30% doświadczonego zespołu zarządzania łańcuchem dostaw. Dla pozostałych pracowników proces uczenia się był bardzo intensywny, lecz mało efektywny. W kwestiach technicznych praktycznie wszyscy byli niedoświadczeni, a w miękkich aspektach pracownicy, którzy tworzyli dotychczas kulturę tej organizacji i mogli ją podtrzymywać, byli w zupełnej mniejszości. Tej wielkiej zmiany nie dało się zaplanować. Ze względu na wymagania korporacji wszelkie przygotowania były okryte tajemnicą i z tego też względu ograniczano je do minimum. Nie można było do tego przygotować całej organizacji i trzeba było działać ad hoc. Trwało to ponad 2 lata. Pomimo wielu przeciwności udało nam się. Straty w dostępności produktów na rynku były praktycznie żadne, postawione zadania wykonane. Wydawało mi się wtedy, że ciągle jesteśmy tym samym zespołem i po etapie przemian wrócimy do tej samej kultury naszej organizacji. Wiele aspektów na to wskazywało.

Sprawnie działał system kontroli wyników, kaskadowanie celów, opisy procesów i stanowisk zostały dostosowane do nowej sytuacji. Nad utrzymaniem motywacji do realizacji celów firmy czuwał stosowany od początku system premiowy. Było to myślenie bardzo naiwne. Zmieniło się wszystko, fabryka, produkty, otoczenie biznesowe, maszyny, ludzie, procesy. Zespół, który wykonał to zadanie, był zupełnie innym zespołem niż ten, który je zaczynał, był jak klub weteranów wojennych gotowych na wszystko z wyjątkiem normalnego życia.

Doświadczenie tamtego sukcesu wielkiej transformacji firmy zrobionej ogromnym wysiłkiem, lecz bez przygotowań, oprócz pozytywów łączenia jej pracowników, miało jedną istotną wadę, wytworzyło niechęć do cierpliwego budowania procesów, koncentracji na szczegółach czy wytrwałości w dochodzeniu do źródeł problemów. Ciągła presja na produkcję, brak ludzi i kompetencji nie pozwalały na wygenerowanie na nowo sensownego podejścia do systemu podnoszącego efektywność fabryki. Świeżo zbudowana, przynosząca dobre owoce, kultura organizacji przestała istnieć a efektywność fabryki „ustabilizowała” się na poziomie 40%.

2009-2010 – Powrót do normalności, potrzeba innych narzędzi, pierwsze zderzenia z Lean Management

Oczywiście, byłem świadomy, że taki ogrom zmian musi mieć wpływ na efektywność i tempo uczenia się organizacji. Wydawało się, że po prostu potrzebujemy więcej czasu. Niestety po dwóch latach sytuacja ulegała niewielkiej poprawie. Teraz presja otoczenia była znacząco większa. Staliśmy się kluczową fabryką Beiersdorfu, produkując najbardziej prestiżowe wyroby na wszystkie rynki świata a pomimo uporządkowania większości procesów, zdobytych doświadczeń znacząca poprawa nie następowała. Pośpiesznie szukaliśmy sposobu wprowadzenia „systemu” poprawy efektywności. Szukaliśmy innych narzędzi do sterowania produkcją niż te, których używaliśmy do tej pory.

Dzięki przyjęciu do pracy nowych ludzi z branży FMCG uczyliśmy się nowych narzędzi kopiując gotowe rozwiązania i włączając je do działania natychmiast. Niektóre z nich, dające szybkie rezultaty i wspierane oddolnie przez doświadczonych przybyszów z innych firm, takie jak 5S czy podstawy autonomicznego utrzymania ruchu udało nam się wdrożyć szybko i dość skutecznie. Rozpoczęliśmy działanie grup focused improvement i rozwiązywania problemów, jednak ich efekty nie były zadawalające a proces szybko zamierał.

W tym czasie również centrala w Hamburgu przystąpiła do tworzeniu modelu ciągłego doskonalenia dla fabryk, lecz i w tym przypadku obiektem zainteresowania były podstawowe narzędzia TPM, bez wchodzenia w koncepcję lean. Motorem napędowym całego systemu nie miało być zarządzanie strumieniem wartości czy przepływ, lecz narzucony, coroczny cel wygenerowania 5% oszczędności procesowych.

Niestety moje spotkania z ekspertami na konferencjach lean również nie przekonały mnie do głębszego wejścia w tę koncepcję. Najczęściej spotykałem rzesze nawróconych na lean młodych konsultantów, podobnie jak my, skoncentrowanych na narzędziach, posługujących się dużą ilością japońskich nazw, którzy dla wyjaśnienia głównej istoty lean-u używali większej ilości japońskich nazw. Jeszcze bardziej przeciw skuteczni byli konsultanci z Kraju Kwitnącej Wiśni, których poznałem na konferencjach.

Cierpliwie tłumaczyli zasady systemu Toyoty i techniczny sens ich stosowania, lecz trudno było powiązać te zasady z polskim czy europejskim stylem zarządzania. Próby wyjaśnienia tych zasad za pomocą przykładów były przysłowiowym gwoździem do trumny. Dotyczyły zdarzeń w japońskiej fabryce Toyoty, odnosiły się do japońskiej kultury i na pewno wywoływały pozytywne skojarzenia i emocje wśród słuchających, o ile pochodzili z tej samej kultury. Słuchając przypowieści o roli lidera w procesach ciągłego doskonalenia jako o piranii, która zżera 10 % ryb w akwarium, ale 90% utrzymuje w doskonałej kondycji, widziałem u opowiadającego ten sam uśmiech, jaki miał mój sadystyczny nauczyciel w-f, katując na lekcjach tych, którzy nie zdołali uciec z zajęć.

Jeszcze większe wrażenie na słuchaczach konferencji w Poznaniu zrobiła przypowieść o senseiu, który zebrał pracowników na hali produkcyjnej do rozwiązania problemu, zatoczył dookoła nich kredą koło i nie pozwolił nikomu z niego wyjść dopóki problem nie zostanie rozwiązany. Przypowieść była uzupełniona istotnymi szczegółami, że problem był bardzo trudny, rozwiązywanie trwało długo a w środku zatoczonego koła nie było toalety. Na twarzy opowiadającego wypisana była duma z trafnie przytoczonej historii, z determinacji owego senseia oraz podziw dla uczestników procesu pozostających wewnątrz narysowanego koła wytrwale znoszących wszystkie tego konsekwencje. Po stronie słuchaczy emocje były zdecydowanie inne, jednak do tej opowieści i przesłań z niej wynikających nie było żadnych pytań ani wątpliwości. Zdziwiony, sprawdziłem reakcję moich sąsiadów. Nikt z nas nie chciał znaleźć się w takim kole, ani na zewnątrz niego, ani w fabryce, w której kiedykolwiek takie koło zostało narysowane, ale przede wszystkim nikt nie był nawet w stanie na ten temat rozmawiać. Oczywiście powodem tego rozdźwięku były różnice kulturowe.

Pytanie pozostawało, czy różnice te pozostają na poziomie sposobu przedstawiania tematu przez prezentera, czy też dotyczą samego przedmiotu czyli kultury organizacji. Wniosek, który wtedy mylnie wyciągnąłem po opisanych wyżej doświadczeniach był taki, że sukces modelu Toyoty jako spójnego systemu jest możliwy tylko w pewnych kręgach kulturowych albo poprzez stworzenie kopii takiego odrębnego modelu kulturowego wewnątrz firmy zanurzonej w zupełnie innej kulturze. Z takimi rozwiązaniami się spotykałem, lecz zawsze uważałem je za rozwiązania wysokiego ryzyka, a bez uwzględniania tych różnic w procesie tworzenia kultury docelowej, jako pozbawione długoterminowej perspektywy. Dodatkową porcję mylnych sygnałów dawało używanie tłumaczenia lean management jako szczupła produkcja. Trudno mi było sobie wyobrazić, jak zarażam taką koncepcją odchudzania moich pracowników.

Opierając się na tych doświadczeniach, w zarządzaniu budowaniem kultury doskonałości operacyjnej wycofałem się wtedy z wdrożenia koncepcji zarządzania i pozostaliśmy przy narzędziach. Pomimo sukcesów w ich wdrażaniu efektywność OAE wzrosła niewiele ponad 55%. Słaby postęp w jej podnoszeniu miał swoje źródło w kulturze organizacyjnej firmy. Ciągłe zmiany, nowe produkty, presja czasu, trudne relacje pomiędzy starymi a nowymi pracownikami nie pozwoliły na konsolidację zespołu. Słaby poziom przywództwa byłych ekspertów technicznych awansowanych na stanowiska liderów na różnych szczeblach utrudniał dogłębną analizę sytuacji i nie pozwalał na skuteczne przekonanie pracowników do nowych narzędzi. Struktura organizacyjna i powiązana z nią hierarchia stanowiła przeszkodę w dalszym rozwoju firmy. W 2010 roku postanowiłem zlikwidować pośrednie poziomy w organizacji fabryki. Zmiany, które, jak to się później okaże, w dłuższej perspektywie przyniosą dobre owoce, w krótkiej perspektywie spowodowały dalszy spadek zaangażowania pracowników. To z kolei, dalszą erozje wdrożonych systemów i narzędzi.

2012-2015 – Spójna strategia, narzędzia lean i kultura zbudowana na wartościach

Kultura, zaangażowanie pracowników, wartości firmy musiały być pierwszorzędnym celem zmiany. Zmieniony prawie w połowie zespół menedżerów dawał ogromną szansę takiej zmianie. Wykorzystując ogłoszenie przez korporację nowej strategii globalnej Blue Agenda, opracowaliśmy również strategię dla BMP. Jej głównym celem było skonsolidowanie zespołu i zbudowanie spójnej, efektywnej kultury organizacyjnej. Strategia ta była też pierwszym od 2002 roku jednolitym i kompletnym długoterminowym planem dla fabryki. Tym razem oprócz misji, wizji strategii, wartości i celów strategicznych ustalony został plan.

Plan ten miał stać się trwałym fundamentem kultury organizacji. Jego mierzalnymi celami było podniesienie efektywności fabryki OAE z 56% do 75%, przy jednoczesnym zwiększeniu elastyczności i częstotliwości produkcji oraz obniżeniu poziomu zapasów wyrobu gotowego u naszych klientów o 40%. Innym zasadniczym celem było przywrócenie mocnej pozycji wśród fabryk Beiersdorfu nie tylko poprzez istotność produktów dostarczanych na rynek, ale także przez ponowne przywództwo w efektywności procesów oraz przywództwo kompetencyjne. Punktem wyjścia dla tej strategii była wizja firmy, która nie odnosiła się wyłącznie do jej celów biznesowych, lecz kładła nacisk również na szerszy wymiar społeczny jej działania. Działania wynikające z tych celów zebrane były w następujących tematach:

- Strategia jako mechanizm napędzający działania codzienne, mapa strategii wskaźników i celów oraz proces kontroli ich realizacji.

- Kultura organizacji i zaangażowanie pracowników poprzez zaangażowanie ich do tworzenia wspólnych wartości i zasad oraz poprzez „Kulturę Porozumienia” czyli dwuletnią wspólną rozmowę o wartościach, które nami kierują i wspólnej przestrzeni działania – coaching dla wszystkich pracowników.

- TPM – podniesienie jakości procesów, doskonałości operacyjnej poprzez odnowienie wszystkich zainstalowanych narzędzi TPM, przeprowadzenie intensywnych szkoleń oraz rozszerzenie o VSM i wzmocnienie usprawnień procesowych. Ze względu na jasno postawiony cel ograniczenia poziomu zapasów wyrobów o 30% i stałego celu obniżki kosztów należało skoncentrować się na przygotowaniach do zwiększenia częstotliwości produkcji poszczególnych asortymentów wyrobów. Bez skrócenia czasów mycia instalacji i przezbrojeń koszty zwiększenie tej częstotliwości zwiększyłoby koszty dramatycznie.

- Procesy HR – podniesienie jakości szkoleń oraz dostosowanie narzędzi HR, systemu premiowego, modeli kompetencyjnych do zmienionej struktury organizacyjnej.

- Zbudowanie mocnej pozycji na rynku pracy przez praktyki, staże, grupy projektowe. Wskazanie BMP jako miejsca rozwoju kompetencji przez zajęcia z modelowania i symulacji dla studentów oraz wykłady na uczelniach i wycieczki dla studentów, a także patronat nad specjalnością „Menedżer Produktów Kosmetycznych” na Uniwersytecie Ekonomicznym w Poznaniu.

Największym osiągnięciem i jednocześnie źródłem sukcesu tego okresu było zbudowanie wysokiego zaangażowania pracowników. Pierwsze wyniki zaangażowania mieściły się poniżej średniej firm. Szczególnie niepokojące były dane o relacjach w firmie sygnalizujące brak troski o pracownika, słabe wzajemne relacje pomiędzy pracownikami i słabe możliwości rozwoju. Postanowiliśmy skoncentrować się na budowaniu spójnego systemu wartości, wywodzącego się z najważniejszych wartości ludzkich.

Robiliśmy to konsekwentnie adresując nasze wewnętrzne potrzeby, ale także świadomie rozszerzając działania, na obszary powszechnie uważane za niebiznesowe. Dzięki wyjściu poza obszar doraźnych celów udało nam się otworzyć przestrzeń do wspólnego działania, łącząc zalety płaskiej organizacji i związaną z tym swobodę działania, z naturalnym w polskiej kulturze pragnieniem wolności. W obszarze biznesowym przestrzeń nie wypełniała się aktywnością pracowników, tak jak byśmy tego oczekiwali. Otwarcie przestrzeni fabryki na takie aspekty życia jak zaangażowanie społeczne, sport i kultura, dały możliwość kultywowania wolności, autonomii, pasji i własnych wizji życiowych i tworzenie na ich bazie silnych więzi społecznych wewnątrz firmy i unikalnej kultury organizacyjnej.

Przyjęte sposoby aktywizacji pracowników nie były kwintesencją cech charakterystycznych dla naszego społeczeństwa. Wręcz przeciwnie odnosiły się do naszych społecznych słabości. Wdrożona płaska struktura organizacyjna była ciosem w nasze kulturowe zamiłowanie do hierarchii wymierzonym za pomocą wolności i odpowiedzialności. Autonomia zespołów powstała wbrew naszym postawom unikania ryzyka i przewidywanym postawom antyspołecznym. Na roszczeniowe postawy pracowników uruchomiliśmy wolontariat pracowniczy, w którym bierze udział ponad 100 pracowników tak skutecznie, że od 2 lat zdobywamy w Poznaniu nagrodę Prezydenta Miasta.

Program wolontariacki nie jest programem CSR-owym[3], a używanie znaku firmowego jest zabronione. Autoryzują go wyłącznie pracownicy, którzy sami wyszukują miejsca pomocy i organizują przedsięwzięcie. BMP dofinansuje takie projekty tylko do wysokości zużytych materiałów i tylko takie, dla których organizuje się zespoły wewnątrz BMP, a pracownicy mają bezpośredni kontakt z beneficjentami.

Podobna grupa bierze udział w rywalizacji sportowej, która w minimalnym stopniu jest dofinansowana przez BMP. W 2015 roku pracownicy przebyli biegnąc i na rowerach ponad 80 tysięcy kilometrów obniżając indeks BMI firmy. Program „Fabryka Kultury” promuje wydarzenia kulturalne i umożliwia pracownikom korzystanie z preferencyjnych cen biletów. W efekcie tych działań wynik badania zaangażowania poprawił się prawie do 70-siątego percentyla[4] a stosunek liczby zaangażowanych na jednego aktywnie niezaangażowanego wynosi 39 i znacząco przewyższa wyniki innych fabryk w korporacji.

Wyzwolona w ten sposób energia w sposób zupełnie naturalny przeniosła się na przestrzeń aktywności biznesowej. Było to oczywiście możliwe tylko dzięki odnowionemu zespołowi menedżerów, który od początku działając w organizacji „pozbawionej” hierarchii zaprezentował zupełnie nowy styl zarządzania. Zespół menedżerów wraz ze mną stał się rzeczywistym zespołem, działającym jako back office rozwiązującym problemy zespołów autonomicznych wskroś całej organizacji a nie kongregacją szefów.

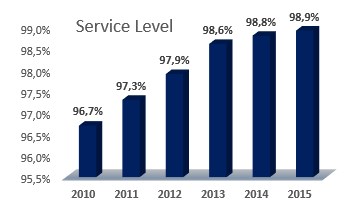

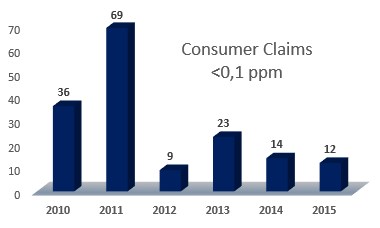

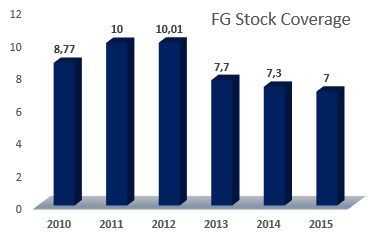

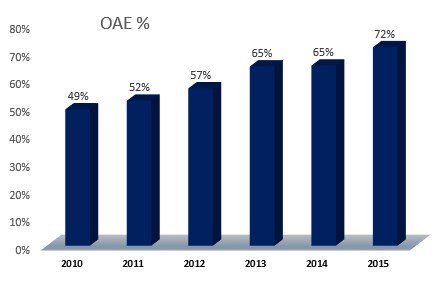

W ciągu tego czterolecia udało nam się zrealizować prawie wszystkie punkty naszej strategii. Nasze produkty dostarczamy do klientów na świecie zapewniając ich dostępność na poziomie 99% (Rys. 1) i utrzymując wysoki poziom jakości zobrazowany liczbą tylko 12 reklamacji jakościowych rocznie. Dla wolumenu ponad 130 mln sztuk daje to wskaźnik poniżej 0,1 ppm (Rys. 2). Udało nam się to zmniejszając jednocześnie poziom zapasów wyrobów gotowych o prawie 30% (Rys. 3). Efektywność OAE powróciła po 8 latach na poziom powyżej 72% (rys. 4) i jest znów najwyższa wśród europejskich zakładów Beiersdorfu pomimo, że produkujemy najbardziej rozdrobiony wolumen. Brakujące 3% do celu było spowodowane podwojeniem częstotliwości produkcji poszczególnych asortymentów wyrobów.

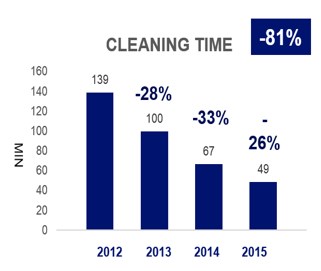

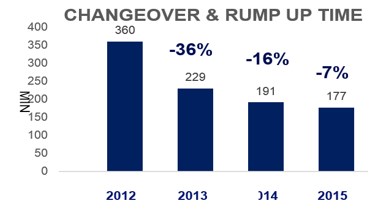

Efekt wpływu częstotliwości byłby na pewno znacznie gorszy gdyby nie fakt, że dokonaliśmy przełomowej redukcji czasów myć i przezbrojeń (Rys. 5 i 6) łącznie o 60%. Dzięki aktywności zespołów autonomicznych przestoje wynikające z awarii maszyn zredukowano o połowę. Płaska struktura organizacyjna otworzyła możliwości szybkiego rozwoju wielu pracownikom. Przykładami są promocje z mechanika liniowego na menedżera operacyjnego a obecnie szefa dużej firmy FMCG w Polsce, z pracownika magazynu na szefa logistyki produkcyjnej, stażysty w zakupach na stanowisko dyrektora fabryki w Kenii, czy ze stażysty w dziale controlingu na menedżera działu finansowego w fabryce w Ameryce Południowej. Oprócz tak spektakularnych awansów jest wiele innych, szczególnie na funkcje specjalistyczne.

Grupa wyszkolonych specjalistów z naszej fabryki stanowi trzon grup zadaniowych do wdrażania procesów i systemów IT w budowanych fabrykach BDF na całym świecie a w Beiersdorfie skrót nazwy naszej firmy BMP czyta się Beiersdorf Manufacturing Pilot. Nie mamy problemów z naborem nowych pracowników. Dzięki naszemu zaangażowaniu we współpracę z uczelniami i propagowanie naszej kultury organizacyjnej jesteśmy na pierwszych miejscach list wyboru studentów w Poznaniu.

Rysunek 1 Średni poziom obsługi klientów – dostępność wyrobów

Rysunek 2 Zmniejszenie bezwzględnej liczby reklamacji konsumentów w sztukach

Rysunek 3 Spadek stanu zapasów wyrobów gotowych w tygodniach

Rysunek 4 Wzrost efektywności OAE %

Rysunek 5 Czas mycia instalacji produkcyjnych

Rysunek 6 Czas przezbrojeń i uruchamiania produkcji

2016 – Pragnienie Lean

Zbudowaliśmy spójny koncept oparty na zaangażowaniu, który okazał się skuteczny w osiąganiu rezultatów biznesowych i tworzący solidną platformę do dalszego rozwoju. W wielu obszarach, choć nie we wszystkich, jesteśmy liderami w BDF i można byłoby na tym poprzestać i „trochę odpocząć.” Oczekiwania zespołu były jednak inne, a odczułem to po powrocie z Indii, gdzie z kilkuosobowym zespołem z BMP uruchamialiśmy nową fabrykę, która z tysiąca powodów nie mogła stanąć na nogi. Po tym doświadczeniu, wracałem do BMP jak do produkcyjnego raju, w którym wszystko działało w jak najlepszym porządku, zaangażowany zespół, kompetentni pracownicy, kultura porozumienia.

Po pierwszych powitaniach w rozmowach z managerami i pracownikami różnych działów ze zdziwieniem zauważyłem jednak delikatną frustrację. Kolejne rozmowy przynosiły tych odczuć coraz więcej. Gdybym to słyszał od etatowych marudów, których w naszej firmie jest i tak niewielu uznałbym to za normalne. Niestety doświadczałem to w rozmowach z osobami „zazwyczaj nadzwyczajnie” zaangażowanymi. Denerwowały ich trywialne błędy i proste, powtarzające się problemy, których nie możemy rozwiązać, postawy i zachowania, które odbiegają od oczekiwanych, mnóstwo spotkań i brak czasu na dobre wykonanie swoich obowiązków. Zaangażowany zespół produkcji reagował na każdy sygnał od klientów, dostosowując ciągle plany do potrzeb. Wiązało to się to jednak z przestojami spowodowanymi przez braki materiałowe, ponieważ dostawcy nie byli w stanie dostosować się do takiego tempa zmian. W ten sposób wysoka wydajność linii w jednym dniu, powodowała nieplanowane przestoje w dniu następnym. Wysoka elastyczność i ciągłe zmiany powodowały też powstawanie błędów i konieczność przeróbek. Poziom ich nie był wysoki, ale w jakiś magiczny sposób angażował zespoły i zabierał im czas na dogłębne rozwiązywanie problemów i działania długoterminowe.

Pracownicy generowali rocznie ponad pięćset kaizenów, ale brakowało w organizacji możliwości, aby je wszystkie zrealizować. Tymczasem czekały nas nowe wyzwania. Zapasy wyrobów gotowych, pomimo wysiłków ich zmniejszania są ciągle na poziomie dalekim od standardu dobrego przedsiębiorstwa. Dalsza ich redukcja poprzez proste zwiększenie częstotliwości produkcji bez zmiany modelu biznesowego wygeneruje dodatkowe koszty zamiast oczekiwanej ich obniżki. Wyniki na naszych tablicach były ciągle dobre, ale ogromny wysiłek, aby je uzyskać i coraz mniejszy stopień uzyskanej poprawy zespołu nie zadawalał, wręcz generując frustrację.

Utrzymywanie takiej sytuacji spowodowałoby degradację organizacji, dlatego z zespołem zarządzającym zaczęliśmy się zastanawiać nad dalszym rozwojem firmy. Starając się rozwikłać tę sytuację zajrzałem do książek opisujących transformację lean w przedsiębiorstwach. Nie pierwszy raz wziąłem do rąk „Drogę Toyoty” Likera czy książki Michaela Ballé. Zawsze wydawały mi się trudne, bo po drodze do praktycznych rozwiązań, których szukałem musiałem się przedzierać przez gąszcze „ogólników” dotyczących podstawowych zasad systemu, które wydawały mi się kulturowo odmienne i wyjątkowo niepraktyczne. Tym razem było zupełnie inaczej. Każda linijka tekstu była ważna i prawie każda odnosiła się do naszej sytuacji w BMP. Stało się jasne, że problemy, które mamy i dylematy, przed którymi stoimy, są rzeczywiście książkowym przykładem problemów organizacji, które doskonałość operacyjną próbowały zbudować na narzędziach, a nie na spójnej filozofii działania. Z drugiej strony kultura organizacji, jaką udało nam się wytworzyć okazała się bardzo zbliżona do tej oczekiwanej w lean. Nasz system zasad oparty na wartościach ogólnoludzkich a nie wyłącznie na celach stricte biznesowych zapewnia ich trwałość a wielowymiarowa misja BMP okazała się w całkowicie niezamierzony sposób kopią misji Toyoty. Zbieżność ta i historia rozwoju naszej fabryki pokazała nam, że aspekty związane z globalnymi różnicami kulturowymi nie stanowią bariery wdrażania systemu lean. Jest nią brak właściwej, długoterminowej perspektywy i odpowiadającej jej kultury organizacyjnej. W organizacji, która „to coś” posiada nie ma żadnych barier, aby wdrażać koncepcję lean, a jest wręcz artykułowana przez pracowników potrzeba rozumnego, ciągłego doskonalenia. Jest pragnienie lean.

Załącznik: Kultura organizacyjna Beiersdorf Manufacturing Poznań

Zawarty poniżej tekst o kulturze organizacyjne BMP był elementem strategii firmy ogłoszonej w 2012 i był już publikowany jako studium przypadku w książce prof. Adama Hamrola „Strategie i Praktyki Sprawnego działania” PWN 2015

Jaką organizacją chcemy być?

Bardzo ważne dla poznania kultury organizacyjnej, jaką tworzymy i chcemy rozwijać w BMP, jest to, jak rozumiemy podstawową rolę przedsiębiorstwa w kontekście biznesowym i społecznym. Sprowadza się to do znalezienia odpowiedzi na pytania, jaki jest cel działania firmy, sposób zdobywania przewagi konkurencyjnej i określenie naszego podejścia do podmiotu zarządzania, czyli ludzi.

Punkt wyjścia. Społeczny cel istnienia firmy.

Efektywność biznesowa mierzona przez zysk, obrót, udział rynkowy czy ceny akcji od zawsze jest uważana za nadrzędny cel przedsiębiorstwa. Zyski społeczne z efektów działania firmy uwzględniające dobrobyt, satysfakcję, zaangażowanie, rozwój kompetencji zawodowych i społecznych pracowników czy zyski społeczności lokalnych pomimo ogromnych inwestycji firm w te dziedziny były i są jeszcze w dużej mierze traktowane jako niezbędny środek do celu i koszt prowadzenia działalności. Świadomość tego faktu, zarówno po stronie pracodawców jak i pracowników, utrudnia budowanie zaufania pomiędzy nimi i budowanie kultury organizacji odpowiadającej współczesnym stosunkom społecznym.

Zamiast tego utrwalają się roszczeniowe i transakcyjne relacje często za pośrednictwem związków zawodowych czy rad pracowniczych. Widać to w wielu przedsiębiorstwach na Zachodzie Europy, gdzie zarządzanie personelem zwłaszcza w obszarze produkcyjnym ogranicza się do negocjacji ze związkami zawodowymi i radami pracowniczymi, hamując dalszy rozwój przedsiębiorstw. W BMP, aby ustrzec się tego zjawiska, wzorując się na sukcesach najnowocześniejszych firm, stawiamy na budowanie równowagi i synergii pomiędzy biznesowym i społecznym wymiarem przedsiębiorstwa, nie tylko na poziomie deklaracji, lecz w każdym elemencie życia organizacji likwidując wręcz różnice pomiędzy nimi.

Punkt dojścia. Ludzkie i społeczne źródło osiągania przewagi konkurencyjnej przedsiębiorstwa.

We współczesnym świecie wiedza i kapitał są powszechnie dostępne i same nie stanowią wystarczającej podstawy do osiągania przewagi konkurencyjnej. Dają ją za to ludzie tworzący organizację, którzy wykorzystując dostępne środki, ale przede wszystkim swój kapitał intelektualny i otwarte relacje z innymi, mogą wytworzyć unikalną wartość dla klienta, czy też ponadprzeciętną wydajność operacyjną. Wydaje się, że aby się tak stało konieczne są dwa warunki. Jeden to utrzymanie wysokiego zaangażowania pracowników, bez którego osiągnięcie wystarczającej wydajności pracy jest niemożliwe, nie mówiąc już o koniecznej innowacyjności. Drugim warunkiem jest stworzenie takich warunków pracy, w których unikalny potencjał ludzki przedsiębiorstwa, wynikający z tego, co reprezentuje każdy pracownik jako człowiek, będzie podtrzymywany i rozwijany a nie niwelowany przez organizację. Kluczem do sukcesu przedsiębiorstwa jest więc organizacja jako wspólne uporządkowane działanie wykorzystujące synergię działań osób o różnych cechach i kompetencjach a nie struktura hierarchii, nakazów i zakazów prowadzących do działania osób jednolicie przez ORGANIZACJĘ uformowanych.

Jaki jest człowiek?

Przyjęta w punkcie powyżej koncepcja budowania przewagi konkurencyjnej na unikalnym potencjale ludzi i marginalizowaniu roli organizacji jako czynnika kształtującego ich zachowania opiera się na jednym podstawowym, wydawałoby się ryzykownym założeniu filozoficznym i praktycznym. Mianowicie: „Człowiek jest z natury dobry, ma dobre intencje, kieruje się wartościami i chce się doskonalić”. Wiemy oczywiście, że nie o wszystkich ludziach można tak powiedzieć, ale biorąc pod uwagę, że mówimy bardziej o postawach i intencjach, które są z reguły dobre, statystyczny rozkład cech jest przesunięty od rozkładu normalnego w kierunku dobra. Dodając do tego założenie, że nasza polityka i dział personalny w racjonalny sposób dobierają pracowników, trzeba być optymistą. Nawet w dużej firmie mamy więc do czynienia z nielicznymi przypadkami ludzi, którzy warunku tego nie spełniają. Czy, w takim razie obecność tej garstki powinna determinować sposób, w jaki traktujemy pozostałych, budując naszą firmę? Nasza odpowiedź brzmi „nie”. Jestem przekonany wręcz, że od tego, jakiej odpowiedzi na to pytanie udzieli szef firmy i kadra zarządzająca zależeć będzie sposób działania i kultura organizacji.

BMP – Kultura organizacyjna oparta o ludzi z minimum organizacji i bez „wartości firmowych”.

Uwzględniając określone powyżej warunki brzegowe, tworzymy organizację, której celem jest zapewnienie konkurencyjności przedsiębiorstwa w oparciu o budowanie równowagi między celami biznesowymi i społecznymi firmy, dając pracownikom możliwości rozwoju własnego oraz swobodę działania. Zapewnić to może organizacja, która nie dominuje nad jej członkami, lecz jest „tylko” wspólnotą celów biznesowych, wartości, ludzi i relacji pomiędzy nimi oraz minimalnej ilości zasad, po to, by ta wspólnota celów działała efektywnie. Chcemy uniknąć „korporacyjności”, w której organizacja wypełnia wszystkie obszary działania pracowników, począwszy od rodzaju czcionki w mailu, ubioru, używanego języka, specjalnych zasad zachowania się na różnych poziomach hierarchii, wszechobecne polityki, aż po „wartości firmowe”.

Nie chcemy by „organizacja” odbierała podmiotowość ludziom w niej pracującym, odbierając im też poczucie wpływu, odpowiedzialności a w efekcie satysfakcję i zaangażowanie, by w końcu obniżyć efektywność biznesową przedsiębiorstwa. Chcemy być skoncentrowani na rozumieniu i realizacji wspólnych celów biznesowych i społecznych, budować trwałą kulturę organizacji opartą na normalnych relacjach międzyludzkich. Dlatego też, mając wizję i misję firmy jako kluczowe dokumenty BMP, świadomie wystrzegamy się używania wybranych „wartości firmowych”. Zastępujemy je pełnym spektrum wartości uniwersalnych takich jak wolność, odpowiedzialność, przedsiębiorczość, odwaga, uznanie, szacunek, zaufanie, troska, szczerość.

Tak rozumiana kultura organizacji, która daje przestrzeń do samorealizacji pracownikowi, opiera się o człowieka i cały dorobek relacji społecznych współczesnych i historycznych, formalnych i nieformalnych, indywidualnych i zespołowych, w efekcie maksymalizuje iloczyn efektywności biznesowej i społecznej.

Elementy kultury organizacyjnej BMP.

Kod genetyczny firmy.

Wydaje się, że istnieje ścisły związek między tym, co jest istotą działalności biznesowej a kulturą organizacji. Beiersdorf jest szczególnie dobrym potwierdzeniem tej tezy. Produkujemy markę NIVEA i korzystamy z dorobku ponad 130 letniej historii Beiersdorfu, konsekwentnie realizującego zasady społecznej odpowiedzialności biznesu i ciągłe działania na rzecz nie tylko konsumentów, ale także pracowników i społeczności lokalnej. Marka NIVEA, która od wielu pokoleń na całym świecie obdarzona jest największym zaufaniem klientów, kojarzy się z troską, ochroną i zaufaniem. To powoduje, że badana wśród pracowników BMP identyfikacja pracowników z marką jest praktycznie 100%. Ma to, być może, nieuświadomiony, ale istotny wpływ na zachowania i decyzje, które podejmujemy dzisiaj na różnych poziomach organizacji. Kiedy w 2008 roku podejmowaliśmy decyzję o budowie pierwszego w Poznaniu od czasów socjalizmu przedszkola firmowego, nawet nie wiedzieliśmy o tym, że z jakiegoś powodu powtarzamy historię Beiersdorfu, który już na początku XX wieku zbudował pierwsze w Niemczech przedszkole na terenie firmy.

Organizacja oparta na relacjach międzyludzkich a nie na hierarchii i strukturze.

Czynnikiem, który istotnie zmienił kulturę naszej firmy jest spłaszczona struktura organizacyjna. Zmiana organizacyjna ograniczyła hierarchię do jednego poziomu zespołu zarządzającego szefów działów i podlegających im zespołów. Hierarchia struktury wewnątrz działu została zastąpiona hierarchią kompetencji. Wynagrodzenie pracownika i rola w zespole zależą od jego umiejętności i nie są ograniczone ilością miejsc w hierarchii. Zarówno zespół zarządzający jak i pracownicy w zespołach realizują wspólne cele zespołowe, które zdefiniowane są tak, że opisują szeroko pojętą efektywność całego procesu. Płaska struktura i brak podporządkowania ułatwia wielostronne interakcje pomiędzy pracownikami w zespołach oraz pomiędzy zespołami.

Pracownicy biorą odpowiedzialność za budowanie partnerskich relacji w zespołach, ale także poza nimi ze względu na wspólnotę celów i utrudnioną możliwość wymuszania oczekiwanych zachowań kolegów poprzez ingerencję u swoich i ich przełożonych. Taka struktura organizacyjna wspiera w naturalny sposób zapisane w strategii firmy kluczowe biznesowe elementy budowania przewagi konkurencyjnej firmy, która ma być „zdolną działać szybko i zmieniać się, by skutecznie konkurować na rynku”. Jej skutkiem w wymiarze biznesowym są znacznie szybsze decyzje operacyjne i większa elastyczność pracowników. W wymiarze społecznym oznacza to przejęcie przez pracowników większej części odpowiedzialności za firmę, zwiększenie możliwości samodzielnego działania i podejmowania decyzji. Przejęcie takiej odpowiedzialności jest tylko pozornym ciężarem. Wzrost zaangażowania w związku z możliwością wpływu na organizację, poczucie ważności swojej pracy i finalnie większa satysfakcja z sukcesu firmy, który odbierany jest wtedy także osobiście, stanowią ogromny czynnik motywujący.

Misja i strategia firmy osią jej działań. Spójność celów biznesowych i społecznej roli firmy.

Trwała kultura organizacji powstanie tylko wtedy, gdy organizacja posiada prawdziwą, przekonującą wizję i misję firmy, która znajduje odzwierciedlenie w wartościach ludzi tę organizację tworzących. Kierunki rozwoju kultury organizacyjnej są określone w misji i wizji firmy tak, aby wskazywały pracownikom zbieżność ich interesów z celami biznesowymi firmy. Najbardziej charakterystyczne elementy biznesowe tam zawarte to zorientowanie na konkurencyjność firmy i realizację celów strategicznych, ciągłe doskonalenie, elastyczność i szybkość działania. Wskazuje to punkt 1 wizji firmy:

„Chcemy być nowoczesną i ciągle doskonalącą się organizacją zorientowaną na cele i strategię Beiersdorf, ciągle się doskonalącą, zdolną działać szybko i zmieniać się, by skutecznie konkurować na rynku”.

Silny kierunek biznesowy jest równoważony w misji firmy poprzez sposób działania budujący zaangażowanie i satysfakcję pracowników spajając je w kulturę naszej organizacji:

”Naszym pracownikom chcemy oferować nowoczesne i atrakcyjne miejsce pracy, dając im możliwości rozwoju ich umiejętności zawodowych. Poprzez ambitne cele oraz swobodę działania chcemy dawać poczucie odpowiedzialności, ducha bycia jednym zespołem, radości działania oraz smak sukcesu”.

Misja i Strategia BMP, cele i zadania działowe i wyniki bieżące są stale obecne niemal na każdym stanowisku pracy na tablicach strategicznych. Na każdej z nich widoczne są cele i wynik korporacji, BMP i działu, w którym tablica się znajduje. Każda zmiana w strategii lub zmiana warunków działania firmy jest otwarcie komunikowana pracownikom. Tak intensywna komunikacja strategii ma ułatwić zrozumienie codziennych działań i celów w kontekście wymagań konsumentów, klientów i korporacji. Wiedza z niej uzyskana jest kluczowa dla utrzymania zaufania pracowników i jest im niezbędna do podejmowania właściwych decyzji w ramach zwiększonej autonomii w obszarach ich działalności.

Do wartości poprzez cele – sukces firmy i źródło satysfakcji pracowników.

Organizacja doskonaląca się to miejsce dla pracowników chcących się rozwijać a ambitne cele są środkiem do osiągania ich osobistej satysfakcji. Sposobem jej osiągnięcia jest świadomość sukcesu, jego rozmiar oraz osobisty wpływ. Realizujemy to zarządzając poprzez cele. Specyfika naszego podejścia polega na zamianie kontroli na samokontrolę zespołów, na stosowaniu wskaźników odzwierciedlających poprawę efektywności zespołów wyłącznie w ramach zespołu zamiast wewnętrznej konkurencji i porównania z innymi zespołami oraz na zwiększaniu ich wpływu poprzez zwiększanie swobody działania ludzi w zespołach. Takie postępowanie zmienia logikę tradycyjnego zarządzania przez cele. Z systemu wymuszającego efektywność staje się systemem generującym wartości dla pracownika takie jak satysfakcja i zaangażowanie, przedsiębiorczość, odpowiedzialność, praca zespołowa.

W zamieszczonych powyżej opisach przedstawiono najważniejsze aspekty kultury organizacyjnej BMP oddające jej specyfikę. Należy koniecznie pamiętać o innych czynnikach, które mają nie mniej spektakularny wpływ na kształtowanie się organizacji. Wszystkie zależą od siebie nawzajem, wpływają na kulturę organizacji i jednocześnie od niej zależą. Z tego powodu wpływ żadnego z tych czynników nie jest ani oczywisty ani jednoznaczny a o efektywności kultury organizacji decyduje spójność jej poszczególnych elementów.

Wiesław Biernacki – Prezes Zarządu Beiersdorf Manufacturing Poznań sp. z o.o.

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XVI Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 7-9 czerwca 2016 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Beiersdorf Manufacturing Poznań sp. z o.o..

[1] Overall Asset Effectiveness (OAE) jest miernikiem efektywności linii pakujących stosowanym w BDF jako ogólny wskaźnik efektywności fabryk, zbliżonym do OEE i określającym stosunek faktycznej liczby sztuk wyprodukowanej w zaplanowanym czasie w stosunku do wartości maksymalnej możliwej do uzyskania a wynikającej z wydajności nominalnej maszyny napełniającej.

[2] BDF to skrót dla nazwy firmy Beiersdorf.

[3] CSR – Corporate Social Responsibility (Społeczna Odpowiedzialność Biznesu)

[4] 70% firm wykazuje poziom zaangażowania pracowników niższy od poziomu zaangażowania pracowników BMP.