Rola Managera we wdrażaniu Lean

Bardzo często wdrażanie Lean w przedsiębiorstwach jest zadaniem jednej osoby lub interdyscyplinarnego zespołu. Brak szybkich efektów oraz zaangażowania kluczowych osób powoduje lawinę niepowodzeń i pytanie „dlaczego się nie udało?” Stosowanie określonego zestawu sprawdzonych dobrych praktyk może zapobiec tego typu porażkom. W tym artykule przedstawiono zestaw takich dobrych praktyk stosowany w firmie SITECH Sp. z o. o.

Dotyczą one takich zagadnień jak: zarządzanie na hali produkcyjnej (Shopfloor Management), Praca Zespołowa, Proces Ciągłego Ulepszania oraz zarządzanie sugestiami pracowniczymi. Praktyki te stosowane w ramach wdrażania Lean zorientowane są na zwiększenie efektywności. Aby jednak efekt osiągnąć trwale, ważną rolę ma do odegrania manager kierujący się zawsze w swoim postępowaniu filozofią Lean, a więc Lean manager, który wykonuje zespołowe akcje z pracownikami w wybranych obszarach funkcjonowania firmy i skupia się na budowaniu kultury doskonalenia.

Grupa SITECH

SITECH Sp. z o.o. jest renomowaną spółką należącą do koncernu Volkswagen. Specjalizuje się w produkcji metalowych stelaży siedzisk samochodowych do wybranych modeli samochodów takich marek jak: Volkswagen, Audi, Skoda oraz Seat (Rys. 1).

Rys. 1 Kluczowe charakterystyki Grupy SITECH

Dzięki ciągłemu rozwojowi SITECH zdobywa kolejne projekty, stwarzając tym samym nowe miejsca pracy. W nowoczesnym centrum badawczo – rozwojowym prowadzone są badania nad nowymi technologami, łączeniem metali i tworzyw sztucznych oraz nad wykorzystaniem nowych materiałów produkcyjnych. SITECH Sp. z o.o. wyznacza najwyższe standardy jakości i spełnia potrzeby najbardziej wymagających klientów zapewniając najwyższy poziom bezpieczeństwa i komfortu użytkownikom samochodów. Spójna i klarowna wizja rozwoju przedsiębiorstwa, odpowiednie decyzje inwestycyjne oraz wysokie kompetencje pracowników sprawiły, że jest jednym z najnowocześniejszych zakładów produkcyjnych w Polsce.

Chcąc sprostać zapotrzebowaniu klientów, w 2013 roku w Głogowie miało miejsce uruchomienie drugiej fabryki SITECH Sp. z o.o. w Polsce. Tym samym miejscowy rynek pracy został wzbogacony o kolejne nowe i prężnie działające przedsiębiorstwo, stwarzając nowe miejsca pracy.

Natomiast w roku 2016 nastąpi uruchomienie trzeciej już fabryki SITECH Sp z o.o. we Wrześni koło Poznania (Rys. 2). W nowym oddziale przedsiębiorstwo po raz pierwszy produkować będzie również kompletne siedzenia. Daje to możliwość wyposażenia danego samochodu w zestaw do 9 kompletnych siedzeń. Początek produkcji planowany jest na drugą połowę 2016 roku.

Rys. 2 Lokalizacje zakładów produkcyjnych SITECH W Polsce

Strategia SITECH Sp. z o.o.

Wizja firmy: Jesteśmy wiodącym producentem siedzisk samochodowych dla koncernu VW. Dzięki naszej wiedzy powstają produkty wysokiej jakości oraz stabilne miejsca pracy.

Obszary strategiczne:

- Klient – Nasze wewnętrzne cele zorientowane są na potrzeby, oczekiwania oraz życzenia naszych klientów. Poprzez ciągłe doskonalenie procesów, wyznaczymy najwyższe standardy jakości i umacniamy swoją pozycję na rynku.

- Pracownik – Inwestujemy w pracowników dbając o ich rozwój oraz kształtując karierę zawodową tak, aby w najlepszy sposób połączyć ich zdolności i zainteresowania z potrzebami firmy.

- Finanse – Stabilność finansowa pozwala na inwestowanie w nowe projekty oraz wdrożenie zaawansowanych technologii, które gwarantują najwyższą jakość produktów.

- Proces – Rozwijamy relacje z dostawcami, doskonalimy świadomość projektową i produktową.

W ramach każdej perspektywy: Klient, Pracownik, Finanse i Proces zostało wyodrębnionych osiem obszarów. Każdy obszar ma zdefiniowane cele, które ma osiągnąć w perspektywie do roku 2018. Ponadto w codziennej pracy przestrzegamy wszelkich ustaw i przepisów prawnych, wytycznych urzędów i instytucji oraz wymogów klientów. Naszym celem jest również minimalizacja negatywnych skutków oddziaływania na środowisko. Edukujemy naszych pracowników w zakresie ekologii i optymalizujemy gospodarkę odpadami.

Procesy produkcyjne i produkty SITECH

Serce firmy – produkcja

SITECH Sp. z o.o. wdraża nowatorskie rozwiązania w zakresie produkcji siedzisk samochodowych najwyższej klasy. Zanim produkt trafi do klienta musi przejść szereg procesów produkcyjnych (Rys. 3). W pierwszej kolejności następuje tłoczenie, podczas którego stal podlega różnorodnym procesom obróbki plastycznej. Następnie elementy poddawane są spawaniu i zgrzewaniu, polegającym na trwałym łączeniu części konstrukcji wykonanych z metalu. Kolejnym etapem jest lakierowanie. Powłoka uzyskana po przeprowadzeniu procesu kataforetycznego lakierowania zanurzeniowego, ma na celu długotrwałe zabezpieczenie antykorozyjne. Montaż końcowy jest ostatnią fazą procesu produkcyjnego, gdzie wyrób nabiera ostatecznego kształtu.

Rys. 3 Kluczowe procesy produkcyjne w SITECH w Polsce

Realizujemy wszystkie operacje niezbędne do wytworzenia zarówno metalowej struktury fotela samochodowego jak i do gotowego fotela montowanego w samochodzie. Posiadamy rozbudowaną tłocznię, wysoce zautomatyzowany i dobrze zabezpieczony proces spawania zarówno MIG/MAG jak i spawania laserowego na projekcie MLB czy MQB. Co do lakierni jest to proces automatyczny sam w sobie niestety operacje zawieszania i zdejmowania części realizowane są przez operatorów – ale i na to znalazł się sposób. Rozwiązaniem jest stacja automatycznego zawieszania, na której dwa roboty wykonują prace za operatorów.

Nasze główne kompetencje:

- Projektowanie produktu: Konstrukcja, Symulacja, Testy, Prototypownia

- Analiza produktu: Laboratorium materiałowe i pomiarowe, Analiza i odbiór produktu

- Wdrażanie projektów: Centrum strategiczne

- Produkcja seryjna: Tłoczenie, Spawanie, Lakierowanie, Montaż, Tapicerowanie

- Szkolenia pracowników: Centrum Szkoleniowe.

Metody i narzędzia Lean stosowane w SITECH

Celem przedsiębiorstw jest osiągnięcie sukcesu na rynku, a ten z kolei wymaga szeroko pojętej reorganizacji, optymalizacji i ciągłego doskonalenia procesów. Wykorzystanie różnych metod i narzędzi zarządzania procesami daje możliwość poprawy tych, które są dla przedsiębiorstwa strategicznie istotne.

Lean Manufacturing oznacza „odchudzone” lub „szczupłe” wytwarzanie i ma swoje źródło w japońskiej koncepcji Toyota Production System (TPS). W chwili obecnej każdy duży koncern posiada swój system produkcyjny oparty na głównych założeniach i dopasowany do profilu produkcji. W zakresie głównych założeń mieści się zarówno polepszanie jakości, jak i rozwój nowych wyrobów, spłaszczanie struktur oraz dobre stosunki firmy z otoczeniem, wzmacnianie konkurencyjności, a także lepsze wykorzystanie pracowników. Dla SITECH Sp. z o.o. była to droga do perfekcyjnej organizacji poprzez stopniową i nieustającą eliminację marnotrawstwa we wszystkich aspektach działalności przez wykorzystanie każdego grama inteligencji w organizacji, by spełnić maksymalnie oczekiwania klientów, utrzymując jednocześnie na najwyższym poziomie satysfakcję załogi.

W naszej koncepcji skupiliśmy się na 5 zasadach:

1) ustaleniu wartości każdego produktu z punktu widzenia potrzeb klienta,

2) zidentyfikowaniu i wyodrębnieniu strumienia wartości dla każdego produktu,

3) zapewnieniu ciągłego przepływu w ramach strumienia,

4) wprowadzeniu i stosowaniu systemów ssących sterowania przepływem produkcji,

5) dążeniu do doskonałości.

Istotę Lean trafnie opisują słowa Petera Druckera: „nie ma nic bardziej nieefektywnego, niż robienie efektywnie rzeczy, których nie powinno się robić wcale”. Podstawą szczupłego podejścia jest transformacja marnotrawstwa w wartość, stąd identyfikacja wartości jest pierwszym krokiem przy wdrażaniu szczupłego podejścia. W systemach produkcyjnych bardzo duży nacisk kładzie się aktualnie na zachowywanie ciągłości w przepływach materiałów podczas realizacji procesów, a także na permanentne doskonalenie (Kaizen) ich ciągłości. Podstawowym narzędziem umożliwiającym poprawę ciągłości procesów przepływu materiałów i informacji w Lean Manufacturing jest metoda VSM – mapowanie strumienia wartości.

W naszym przedsiębiorstwie, procesem, w który angażuje się najwięcej kapitału jest wytwarzanie wyrobów. Wytwarzanie sprawia, że główny strumień materiałów i części przepływa przez wydziały produkcyjne przedsiębiorstwa. Przepływ ten zależy od wielu czynników, z których struktura systemu produkcyjnego zdecydowanie najbardziej wpływa na procesy przepływu.

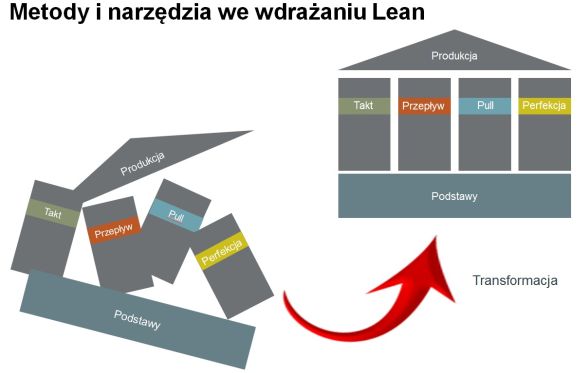

Wprowadzanie narzędzi Lean nieuwzględniające wątku strategicznego powoduje, że stanowić mogą one zagrożenie dla efektywności organizacji (Rys 4). Dlatego też konieczne jest wypracowanie metodologii wdrażania i oceny systemu ciągłej poprawy przepływów. Kierownictwo powinno jednak pamiętać, że tworzenie „szczupłego” przedsiębiorstwa wymaga zmian nie tylko w organizacji procesów wytwórczych, ale także istotnych przeobrażeń w kulturze i strukturze organizacji.

Ponadto należy wziąć pod uwagę fakt, iż doskonalenie procesów nie kończy się z chwilą wprowadzenia pożądanych usprawnień oraz osiągnięcia zamierzonych wartości wskaźników i mierników, ale jest procesem ciągłej poprawy.

Rys. 4 Wprowadzanie narzędzi Lean musi uwzględniać „wątek” strategiczny przedsiębiorstwa

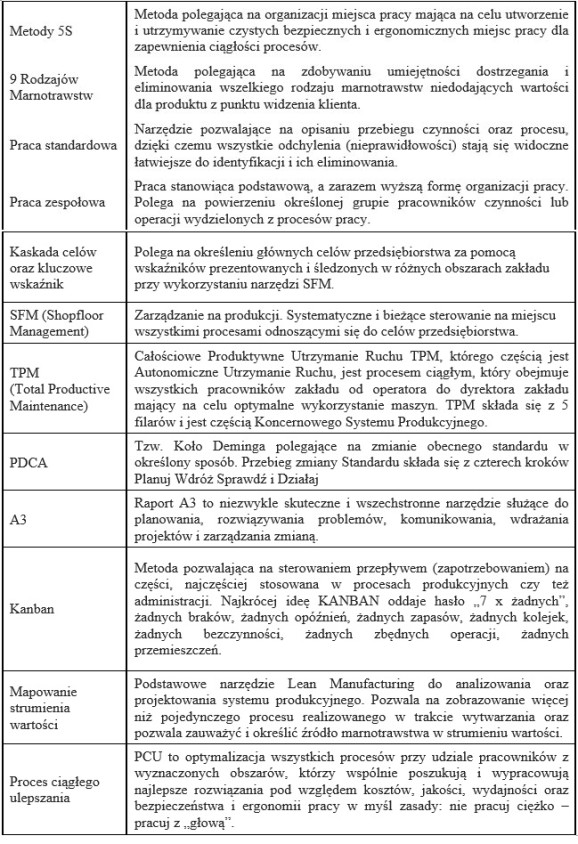

Tabela 1 Metody i narzędzia Lean wdrażane w SITECH

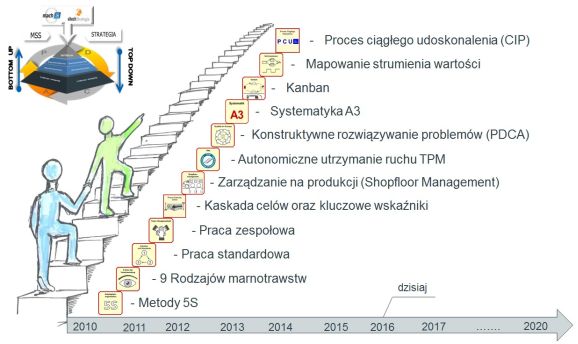

Systemy produkcyjne charakteryzują się decentralizacją podejmowania decyzji. Następuje tu przeniesienie zarządzania związanego z planowaniem, kontrolą, ustalaniem harmonogramów produkcji na niższy szczebel zarządzania. Pozwala to efektywniej wykorzystać park maszynowy oraz obniżyć koszty. Ciągłe doskonalenie warunkuje istnienie każdej organizacji, jej rozwój i zyski. Istotą Lean jest ciągłe i stopniowe doskonalenie przepływów, stąd powiązanie tej koncepcji ze strategią organizacji wprowadza ją na drogę poprawy efektywności. Zaprezentowany model ciągłego doskonalenia wywodzący się z cyklu PDCA zakłada dekompozycję strategii organizacji na cele uporządkowane w mapie strategii.

Cele te sprowadzone do poziomu operacyjnego wiążą się z wdrażaniem metod i narzędzi Lean oraz innych koncepcji zarządzania (Rys. 5 i Tab. 1). Ich uporządkowanie i przyjęcie określonej kolejności i miejsce zastosowania w organizacji warunkują prawidłowe i bezkonfliktowe wdrożenie, a monitorowanie z wykorzystaniem mierników zdefiniowanych w Strategicznej Karcie Wyników dostarcza informacji o efektywności organizacji oraz prawidłowości realizowanego procesu ciągłego doskonalenia. Zaprezentowana koncepcja znalazła praktyczne zastosowanie w naszym przedsiębiorstwie, co potwierdza jej skuteczność.

Rys. 5 Wdrażanie metod i narzędzi Lean oraz innych koncepcji zarządzania w SITECH wg przyjętej określonej kolejności

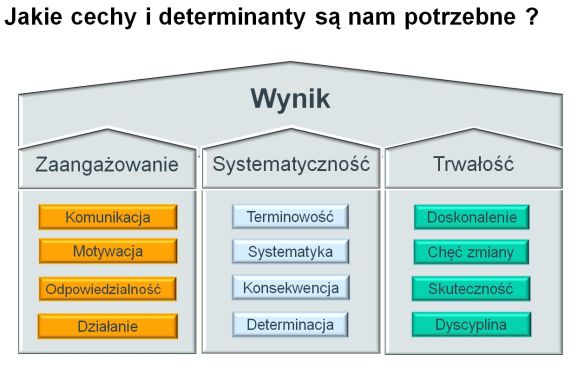

Tabela 1 Metody i narzędzia Lean wdrażane w SITECHCechy managerów warunkujące sukces przedsiębiorstwaWyobraźmy sobie Stephana Antigę, który podczas odprawy z siatkarzami mówi im: nie wiem właściwie, po co gramy, ale mamy na to środki, więc grajmy i zobaczmy, co z tego będzie. Czy taka gra ma szansę na sukces???

Zdefiniowanie przyszłego kształtu i stanu firmy oraz kierunku działania dla osiągnięcia stanu przyszłego, to kluczowe zadanie managera firmy zarządzającego przedsiębiorstwem. Ustalenie w oparciu o filozofię Lean: wizji, strategii i celów, a także planów działań, stanowić powinno fundament wszelkich zmian i mapę drogową dla organizacji. Manager musi mieć jasną wizję, dlaczego i jak chce wdrożyć dany program, co osiągnie organizacja dzięki temu, jak będzie mierzony sukces i jakie zasoby trzeba zaangażować.

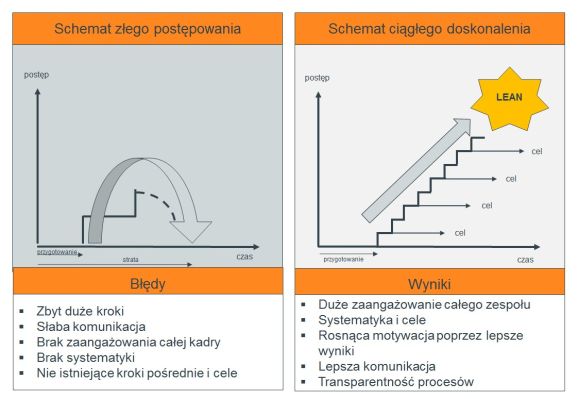

Jeżeli sam tego nie będzie wiedział, to nie będzie traktował programu zmian jako ważnego i priorytetowego. Trudno będzie wtedy poprawnie przeprowadzić kampanię informacyjną i zaangażować ludzi.Należy pamiętać, że aby się wszystko powiodło musimy postępować według określonego schematu (Rys. 7), takiego, który będzie zrozumiały dla całej organizacji. Nieodzownym elementem rozwoju i ciągłego doskonalenia jest tworzenie kultury Lean na wszystkich poziomach kierownictwa organizacji (Rys 6).

Rys. 6 Wybrane cechy kultury Lean na wszystkich poziomach kierownictwa organizacji warunkujące oczekiwane wyniki przedsiębiorstwa

Rys. 7 Porównanie schematów postępowania

Manager firmy wdrażającej Lean musi sobie zdawać sprawę z tego, że rezultaty są wynikami procesów. Wielu kiepskich managerów skupia się jedynie na wyznaczaniu celów i rozliczaniu pracowników ze stopnia, w jakim je osiągnęli. To powoduje, że za każdym razem znajdują oni własne ścieżki do osiągnięcia celu, najczęściej niezbyt efektywne, polegające na „obejściu” systemu lub przesunięciu problemu w inne miejsce.

Kluczem do sukcesu jest zmotywowanie pracowników do standaryzacji i doskonalenia procesów dla wielu operacji w firmie. W ten sposób wyniki będą przewidywalnym następstwem dobrze działających procesów, a nie efektem mniejszej lub większej pomysłowości ludzi. Doskonalenie procesów ułatwia planowanie produkcji, ogranicza liczbę problemów i przyczynia się do poprawy wyników przedsiębiorstwa.

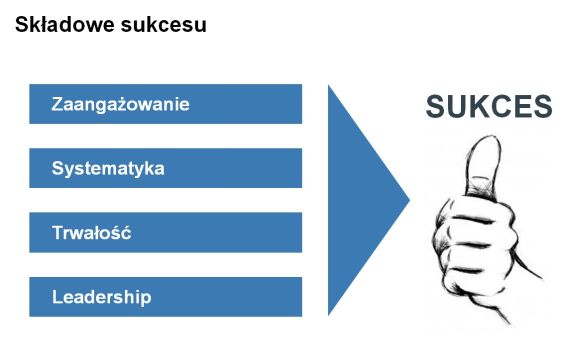

Zaangażowanie kierownictwa jest oczywistym czynnikiem determinującym osiągnięcie sukcesu we wszelkich działaniach o charakterze strategicznym. Strategia Lean musi być widoczna na każdym szczeblu organizacyjnym firmy, musi być zrozumiała i akceptowana. W przypadku wdrażania Lean to zaangażowanie szefostwa jest bardzo istotne i równocześnie bardzo trudne, szczególnie na początku drogi w kierunku szczupłego przedsiębiorstwa.

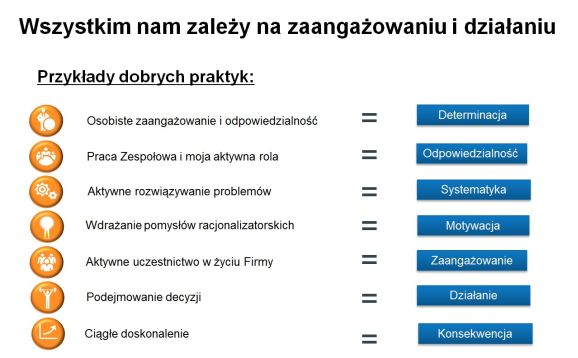

Zaangażowany w działania manager stanowi wzór dla swoich podwładnych. Pokazując swoją postawą przekonanie do filozofii Lean ułatwia on pracownikom uwierzenie w słuszność wprowadzanych zmian i motywuje ich do działania (Rys. 8). Co ważne, zaangażowany we wprowadzanie zmian manager ma moralne prawo wymagać podobnego zaangażowania od swoich pracowników.

Rys. 8 Oprócz zaangażowania, systematyki i trwałości niezbędne dla sukcesu są u managerów umiejętności przewodzenia swoim pracownikom

Kluczem do sukcesu w stosowaniu filozofii Lean jest codzienne używanie jej narzędzi i metod oraz sposób, w jaki dzień w dzień i godzina po godzinie, wraz z całym zespołem, zarządza się firmą. Manager firmy, aby być inicjatorem zmian powinien inspirować swoich podwładnych poprzez zadawanie im odpowiednich pytań na przykład podczas Gemba Walk, powierzanie im odpowiedzialności za procesy lub ich fragmenty, stawianie pracownikom jasnych, aczkolwiek wymagających wyzwań oraz docenianie ich wysiłków i sukcesów w dążeniu do celu całego przedsiębiorstwa. Manager powinien także angażować się w eliminację marnotrawstwa w przedsiębiorstwie. Poprzez dawanie przykładu stanie się on jednocześnie inicjatorem zmian w zachowaniu pracowników. Dając przykład sam zachęci ich do szukania i eliminacji marnotrawstwa w procesach.

Przy pełnym zaangażowaniu ze strony kierownictwa w działania prowadzące do znaczących zmian często pojawia się problem popadania w rutynę. Dla managera, z początku bardzo interesująca droga implementacji Lean, motywowania pracowników, nadzorowania ich, po pewnym czasie staje się zestawem schematycznych działań, staje się mało ciekawa. I kiedy przychodzi po pewnym czasie pora na kontrolę, managerowie mają wtedy ważniejsze rzeczy na głowie i odwołują ją lub wysyłają zastępców. A takie zachowanie ma olbrzymi negatywny skutek na stosunek pracowników do realizowanych przez nich programów – skoro nawet przełożony się już nimi nie interesuje, to po co my mamy się interesować?Główne czynniki, które odpowiadają za niepowodzenie w trakcie wdrażania metod Lean to:

- Brak dyscypliny

- Brak systematyczności

- Brak zaangażowania

- Brak odpowiedzialności

- Brak pracy zespołowej

- Brak lidera

- Brak motywacji

- Brak komunikacji

- Brak konkretnych celów

Rolą dobrego managera jest stawianie przed sobą takich zadań, które będą go same motywowały do pełniejszego angażowania się w zmiany związane z ciągłym doskonaleniem firmy, szczególnie jeśli chodzi o działania nadzorujące. Proces ciągłego doskonalenia całej firmy zależy od zaangażowania wszystkich pracowników.Przejmowanie odpowiedzialności i podejmowanie decyzji są kluczowymi elementami w strukturze organizacji.Proces ciągłego doskonalenia i zaangażowania pracowników powinien być podstawą funkcjonowania każdej firmy, która zamierza uzyskiwać ponadprzeciętne wyniki.

Zaangażowanie pracowników

Rzeczą oczywistą jest to, że pracownik zaangażowany to pracownik efektywny i skuteczny. To osoba, która angażuje 100% siebie po to, aby osiągnąć cel, który wspólnie z managerem-coachem postawił przed sobą. Taki pracownik nie potrzebuje systemów motywacji. Zaangażowanie pracowników w rozwiązywanie problemów i ciągłe doskonalenie skutkuje wieloma usprawnieniami, które w skali całego przedsiębiorstwa dają w efekcie zwykle większe tempo zmian niż to, uzyskiwane jedynie dzięki inwestowaniu w nowe maszyny.

Rys. 9 Środowisko tworzone w SITECH dla rozwoju zaangażowania pracowników

Aby pracownik był zaangażowany należy stworzyć mu odpowiednie środowisko (Rys. 9), które zapewni mu możliwość dania z siebie dużo więcej niż wymaga od niego zakres jego obowiązków (Rys. 11). De facto często pracownik sam nie jest świadom tego, w co tak naprawdę jest w stanie się zaangażować (Rys. 10). Kiedy szef pozna prawdziwą misję oraz wartości swojego pracownika i da możliwość realizacji tej misji oraz bycia w zgodzie ze swoimi wartościami tworzy się środowisko sprzyjające zaangażowaniu, które jest trwałe i stabilne.

Rys. 10 W czym przejawia się zaangażowanie pracowników – przykłady

Rys. 11 Zaangażowanie prowadzi do wykraczania poza należyte wypełnianie obowiązków

PodsumowaniePrzestrzeganie opisanych zaleceń daje managerowi i całej firmie solidną podstawę do skutecznej implementacji idei Lean. Pamiętać należy, że przykład musi iść od najwyższego szczebla kierowniczego w dół. W związku z tym, jeśli manager będzie nieustannie praktykował wszystkie zalecenia i jednocześnie będzie dla pracowników wzorem do naśladowania, to wdrażanie zmian w kierunku Lean oraz ciągły rozwój firmy będą wówczas dużo łatwiejsze do osiągnięcia.Zdefiniowaliśmy 4 elementy przywództwa. Ich świadome wdrożenie zapewni sukces w budowaniu kultury Lean w organizacji:

- Wspólne cele – zapewnienie połączenia pomiędzy codzienną pracą a strategią firmy

- Efektywne zespoły – zespoły posiadające wspólny kierunek, ramy, role, reguły, relacje

- Zarządzanie wizualne – budowanie świadomości poprzez wizualne tablice, wizualne procesy, wizualnych liderów

- Gemba Coaching – liderzy jako mentorzy.

Adam Holewa – Dyrektor Zarządzający ds. technicznych / Dyrektor zakładu / Prokurent w SITECH Sp. z o.o.

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XVI Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 7-9 czerwca 2016 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Sitech Sp. z o.o.