Rola przywództwa w transformacji lean na przykładzie wdrożenia TPM w oddziałach BSH w Łodzi

Niniejsze opracowanie powstało w oparciu o doświadczenia lidera w zakresie transformacji Lean w ramach wdrażania programu TPM (Total Productive Maintenance) w firmie produkcyjnej, jaką są oddziały BSH w Łodzi (BSH Hausgeräte GmbH). Celem artykułu jest przybliżenie, jak ważną rolę w procesie zmian odgrywa właściwe podejście lidera do zintegrowanego programu poprawy działalności operacyjnej przedsiębiorstwa, jakim jest program TPM, określany w naszych fabrykach również jako Total Production Management czy Total People Management.

Autor skupi się na wyzwaniach związanych z przewodzeniem w zmianach dotyczących wdrożenia TPM, wskaże główne punkty działania silnego lidera, jak również poda przykłady sposobów niwelowania trudności występujących w procesie zmian.

1. KILKA SŁÓW O BSH SPRZĘT GOSPODARSTWA DOMOWEGO SP. Z O.O.

Rys.1. Portfolio produktów BSH: pralki i suszarki do ubrań, zmywarki, chłodnictwo, piekarniki i kuchenki mikrofalowe, płyty grzewcze, okapy, drobny sprzęt kuchenny, drobny sprzęt domowy, technika grzewcza

Rys. 2 Portfolio marek należących do BSH (2012)

1.1. Koncern BSH Koncern BSH Hausgeräte GmbH z siedzibą w Monachium to światowy lider rynku AGD (Rys. 1 i 2). Globalne roczne obroty wynoszą ponad 11,4 mld EUR (2014), co daje mu jedną z najsilniejszych pozycji na światowym rynku urządzeń gospodarstwa domowego. BSH GmbH został utworzony w 1967 roku. Koncern posiada dziś na świecie 43 zakłady produkcyjne i ponad 80 oddziałów w 50 krajach oraz zatrudnia ponad 51 000 pracowników. BSH łączy przy tym najniższe zużycie energii z najlepszą wydajnością w taki sposób, aby stwarzać komfort użytkowania dla Klienta.

Szczególna kompetencja BSH to rozwój urządzeń do zabudowy, których funkcjonalność i wzornictwo idą w parze.

Klienci stawiają na jakość i żywotność urządzeń. MY spełniamy ich wymagania!!!

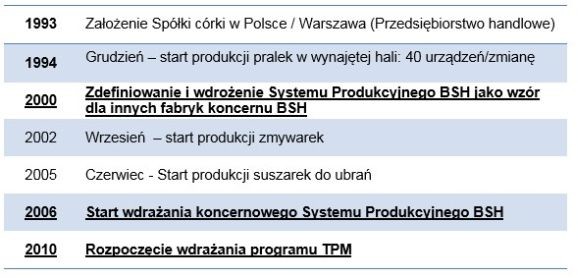

1.2. BSH w Polsce, Oddziały w Łodzi Polska spółka-córka BSH Sprzęt Gospodarstwa Domowego w swoich trzech łódzkich fabrykach produkuje pralki, zmywarki, suszarki do ubrań oraz dystrybuuje sprzęt AGD marek Bosch, Siemens, Gaggenau i Zelmer (Tab. 1). Spółka w 2014 roku osiągnęła obroty około 4,2 mld PLN. BSH zatrudnia w Polsce ok. 2.870 osób. Łączna wartość polskich inwestycji na koniec 2014 roku przekroczyła 530 mln euro.

Tabela 1 Najważniejsze wydarzenia z historii BSH Sprzęt Gospodarstwa Domowego

2. KILKA SŁÓW O WDRAŻANIU PROGRAMU TPM w BSH w Łodzi.

2.1. TPM JAKO SYNTEZA NAJLEPSZYCH PRAKTYK TPM stanowi zbiór koncepcji, zasad oraz narzędzi umożliwiających zarządzanie zakładem w sposób optymalny pod względem wykorzystania dostępnych zasobów. TPM wykorzystuje najlepsze praktyki z koncepcji Lean Management i Six Sigma. Mimo silnego związku z opisanymi dwiema koncepcjami, program TPM wykorzystuje także „własne” narzędzia poprawy i zarządzania programem, takie jak m. in.: kompletną matrycę strat w fabryce, bilans materiałowy, rozmieszczenie strat i zdolności produkcyjnych, system powoływania zespołów poprawy, zarządzanie wizualne zespołami, system utrzymania osiągniętych wyników, system poprawy komunikacji, system szkolenia liderów zmian i liderów kontroli procesu.

Należy także pamiętać, że udany program TPM w przedsiębiorstwie powinien angażować pracowników z różnych szczebli organizacji, posiadających różną wiedzę na temat narzędzi poprawy. Dlatego też program usprawniania procesów produkcyjnych powinien bazować na zestawach metod i narzędzi, które mogą być stosowane przez możliwie jak największą liczbę pracowników.

2.2. OD ZBIORU NARZĘDZI DO SYSTEMU

Zaangażowanie wszystkich pracowników w program TPM wymaga odpowiedniej struktury organizacyjnej oraz wprowadzenia zmian zarządzania w całej organizacji.

W naszych fabrykach wprowadziliśmy strukturę filarową TPM (rys. 3) uzupełniającą dotychczasową strukturę systemu produkcyjnego, skupiającego się głównie na wspieraniu poszczególnych narzędzi. Mając na względzie priorytety i wielkość przedsiębiorstwa zdefiniowaliśmy jedenaście filarów, z czego siedem to filary fabryczne, a cztery to filary centralne, pokrywające swoją działalnością 3 fabryki i Piony Centralne, które wchodzą w skład lokalizacji BSH w Łodzi:

Filary fabryczne:

- Filar Ukierunkowanej Poprawy (ang. Focused Improvement)

- Filar Autonomicznego Zarządzania (ang. Autonomous Maintenance)

- Filar Planowanej Konserwacji (ang. Planned maintenance)

- Filar Doskonalenia Jakości (ang. Quality Maintenance)

- Filar Wczesnego Zarządzania Urządzeniami (ang. Early Equipment Management)

- Filar Wczesnego Zarządzania Produktem (ang. Early Product Management)

- Filar Przepływu Lean (ang. Lean Flow)

Filary centralne:

- Filar Szkoleń i Edukacji (ang. Training & Education)

- Filar Lean w Administracji (ang. Lean in Office)

- Filar Bezpieczeństwa (ang. Safety)

- Filar Środowiska (ang. Environment)

Utworzenie filarów prowadzi do reorganizacji struktury funkcjonalnej, ponieważ w ich skład wchodzą pracownicy z różnych szczebli i obszarów organizacji. Utworzone filary zmieniają pierwotną funkcjonalną strukturę organizacji na strukturę macierzową, w której część pracowników oprócz swoich normalnych obowiązków, wynikających z pełnionych stanowisk, uczestniczy także w działaniach filaru. Nad pracą filarów czuwa Komitet Sterujący, w skład którego wchodzą liderzy wszystkich filarów, koordynator systemu produkcyjnego oraz dyrektor fabryki.

Komitet sterujący podejmuje kluczowe decyzje, m. in. w kwestii rozpoczynania kolejnych etapów programu TPM oraz zmian struktury zarządzania programem TPM. Operacyjne działania filarów monitorowane są na cotygodniowych spotkaniach, których głównym celem jest analiza strat dedykowanych danemu filarowi, przegląd działań filaru, przegląd działających zespołów poprawy, jak również definiowanie w oparciu o analizy strat nowych zespołów

Każdy z filarów ma ściśle określone kompetencje i zakres pracy. Powołanie filarów w znaczący sposób poprawia również przepływ informacji a także przyspiesza i zwiększa efektywność działań poprawy.

Rys. 3 Struktura filarowa TPM w Oddziałach w Łodzi

2.3. WDRAŻANIE PODEJŚCIA JIPM TPM – W DRODZE PO CERTYFIKAT KATEGORII A JAPOŃSKIEGO INSTYTUTU TPM Podstawą wdrażania TPM z sukcesem w przedsiębiorstwie jest angażowanie możliwie jak największej liczby pracowników w codzienne działania. Proces angażowania zaczyna się jednak od najważniejszej funkcji – top managera (dyrektora fabryki lub lokalizacji), który ukierunkowuje proces zmian, nadaje im rytm, czuwa nad właściwym podejściem, a przede wszystkim jest obecny wśród pracowników i służy im swoją wiedzą i doświadczeniem.

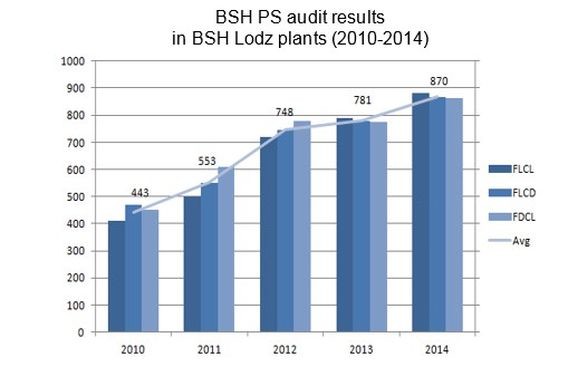

Sukces zaangażowania pracowników w JIPM TPM odzwierciedla się we wzrastającej z roku na rok liczbie punktów uzyskanych w ramach wewnątrzkoncernowego auditu Systemu Produkcyjnego (rys. 4). Łódzkie fabryki są pod tym względem benchmarkiem w koncernie.

Rys. 4 Wyniki auditu Systemu Produkcyjnego BSH w latach 2010 – 2014 dla fabryk BSH w Łodzi (FLCL- Fabryka Pralek, FDCL – Fabryka Zmywarek, FLCD – Fabryka Suszarek do Ubrań)

W łódzkich oddziałach BSH podjęto decyzję o wdrożeniu japońskiego podejścia TPM, które wiązało się z diametralną zmianą kultury współpracy pomiędzy działami, jak również podejścia pracowników do pojawiających się problemów. Sprowadza się to przede wszystkim do umiejętności reagowania na wszelkie anomalie występujące w procesie produkcyjnym i ich usuwanie poprzez zastosowanie odpowiednich narzędzi, jakie daje do dyspozycji TPM. Ponadto oczekuje się od pracowników wszystkich szczebli aktywnego uczestniczenia w projektach poprawy. Zmiana ta wynika z odmiennego niż tradycyjne podejścia TPM do osiągania celów poprzez redukcję strat.

W tej ścieżce pomocą i doświadczeniem służył konsultant Japońskiego Instytutu TPM, prof. Tokutaro Suzuki, który wizytując kilka razy łódzkie fabryki, zapoznawał się z pracą filarów i prowadzonymi przez pracowników projektami rozwiązującymi problemy.

Długoletnia wspólna praca kilkuset pracowników zaowocowała zdobyciem prestiżowej nagrody – certyfikatu kategorii A – przyznanemu fabrykom BSH w Łodzi przez instytut JIPM TPM w marcu 2015 roku (rys. 5). Obecnie fabryki przygotowują się do ubiegania o certyfikat kategorii B.

Rys. 5 Pracownicy BSH Oddziały w Łodzi na ceremonii przyznania certyfikatów JIPM TPM – Kyoto, marzec 2015

3. ZMIANA – ZNACZENIE PRZYWÓDZTWA W PROCESIE Nowe podejście związane z wdrożeniem programu TPM wiązało się z całkowitą zmianą filozofii działania i niemal rewolucyjnymi rozwiązaniami, biorąc pod uwagę dotychczasowe zarządzanie procesami i wynikami. Dla wielu pracowników oznaczało to wyjście z dobrze znanej strefy komfortu, uczenie się nowego sposobu działania oraz reagowania na problemy i codzienne zmaganie o utrzymanie ciągłości nowego podejścia.

Program TPM wdrażany jest etapowo poprzez kolejne fazy – pilotażową, ekspansji i stabilizacji, przede wszystkim dlatego, gdyż pozwala to angażować coraz większą liczbę pracowników. W fazie pilotażowej, oprócz pokazania pozytywnych efektów programu, ważne było przede wszystkim oswojenie pracowników z programem zmian w organizacji. W fazie ekspansji powoływano filary, wzrastała liczba projektów, a co za tym idzie osób zaangażowanych w program. W fazie stabilizacji program TPM powoli zarządzany jest autonomicznie, zarówno przez liderów filarów w organizacji, ale także dzięki wykreowanym w trakcie programu nowym liderom zarządzania zmianą.

Ważnym aspektem wdrażania podejścia Lean w procesach jest odpowiednie zdefiniowanie odpowiedzialności za zmianę. W wielu przedsiębiorstwach przenosi się to zadanie na Koordynatora Lean/Systemu Produkcyjnego, wyłączając z niego najwyższy szczebel kierownictwa. Wówczas niejednokrotnie próba wdrożenia nowej filozofii kończy się fiaskiem – bez odpowiedniej uwagi i uczestnictwa top managementu, jego bezpośredniego zaangażowania i zwykłego bycia z pracownikami w tej zmianie, sukces może się okazać nie do osiągnięcia.

Decyzja wdrożenia filozofii Lean oznacza zmianę nie tylko w sposobie funkcjonowania firmy, raportowania wyników, prowadzenia projektów, stosowania narzędzi – to przede wszystkim całkowita zmiana w zarządzaniu ludźmi i zmiana roli przywódcy – lidera. Oznacza ona wielorakie konsekwencje – lider będzie musiał być może zmierzyć się nie tylko z problemami organizacyjnymi, obciążeniem związanym z nowymi zadaniami czy też zmianą sposobu raportowania działań czy wyników, ale również z biernym oporem i brakiem zaangażowania.

Świadomy przywódca będzie musiał zatem przedefiniować swoją rolę. Jego główne zadanie to udzielanie wsparcia, odpowiadanie na pytania ze strony załogi, pełnienie funkcji mentora i coacha. W żadnym wypadku nie wolno takiemu liderowi okazywać zwątpienia. Przywódca musi mieć WIZJĘ przyszłości, musi ją komunikować swoim pracownikom i konsekwentnie realizować.

Wizja Lean w BSH O. w Łodzi zasadza się głównie na:

- Całkowitej redukcji zapasów, stosowaniu zasady one-piece-flow, wysokim wskaźniku wypełnienia dostaw

- Krótkich czasach przejścia

- Całościowemu, zintegrowanemu podejściu w procesach optymalizacyjnych

- Bardzo przejrzystych procesach

- Krokach w procesie = zintegrowane podejście bez konieczności planowania

- Stabilnych i płynnych procesach = zero awarii

- Prewencyjnych działaniach = zero błędów jakościowych

- Podejściu zero strat

- Autonomicznie działających pracownikach

Komunikowanie wizji (rys. 6) to typowe działanie lidera określane mianem „top down” – to on nadaje pracownikom rytm i ton wdrażanych zmian, a oni poprzez przykład idący z góry czują się zachęcani do zaangażowania. Prawidłową konsekwencją regularnej pracy takiego przywódcy będzie rosnące zaangażowanie podwładnych, którzy ze swojego poziomu będą następnie przekazywać feedback („bottom up”) dotyczący wdrażanych zmian.

Rys. 6 Wizja Lean

3.1. ZMIANA NA PŁASZCZYŹNIE OPERACYJNEJ Przedsiębiorstwa funkcjonują w oparciu o ustalone standardy w procesach czy też w raportowaniu wyników. Przy wdrażaniu podejścia Lean niejednokrotnie okazuje się, że dotychczas stosowane systemy nie są dopasowane do nowej rzeczywistości, a wręcz niekiedy blokują jej zakorzenienie się w firmie. Są to różnego rodzaju blokady, poczynając od raportowania wskaźników i odpowiedzialności za nie, poprzez systemy oceny i rozwoju pracowników, a skończywszy na krótkowzroczności w procesie podejmowania decyzji, jak również negatywnego nastawienia do zmian.

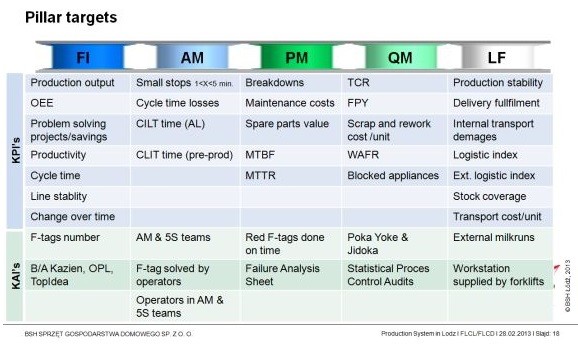

3.1.1. ZARZĄDZANIE WSKAŹNIKAMI W zintegrowanym podejściu Lean za wskaźniki przestają być odpowiedzialne tylko konkretne działy. W matrycowej organizacji, jaką daje struktura filarowa, wskaźniki są przypisane do konkretnych filarów, są w nich monitorowane i w nich też następuje pierwsza reakcja na wszelkie odchylenia od planu. Oprócz KPI (Key Performance Indicators) stosuje się KAI (Key Activity Indicators), mierzące aktywność danego filaru w zdefiniowanych obszarach (rys. 7).

Rys. 7 – Matryca zarządzania wskaźnikami z podziałem na filary

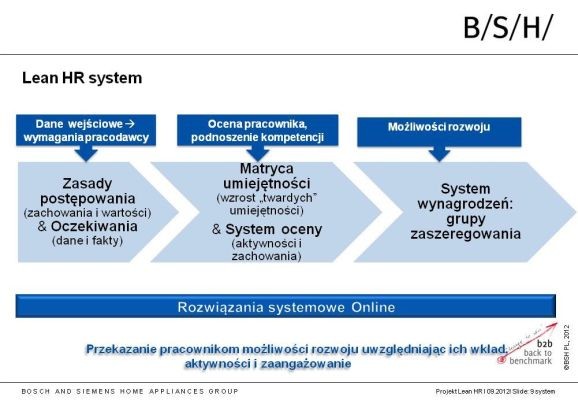

3.1.2. LEAN HR JAKO WSPARCIE WE WDRAŻANIU TPM Lean HR system („szczupłe zarządzanie pracownikami”) to odpowiedź na pytanie: „W jaki sposób pracownicy BSH mogą przyczyniać się do sukcesu finansowego firmy jednocześnie rozwijać się indywidualnie oraz odnosić własne sukcesy, podnosząc przy tym kwalifikacje i uczestnicząc w szkoleniach i tym samym wspierać wdrożenie TPM?”

Lean HR to system zdefiniowanych oczekiwań i zasad postępowania, których realizacji BSH Oddziały w Łodzi oczekuje od swoich pracowników.

Dzięki Lean HR każdy pracownik jest świadomy, jaki jest jego obecny poziom umiejętności w porównaniu do oczekiwań pracodawcy oraz jakie wymagania powinien spełniać, aby mieć wpływ na planowanie swej kariery zawodowej. Mogą to być np. różnego rodzaju szkolenia lub aktywności, niezbędne do dalszego rozwoju. Cały system opiera się na założeniu, że sukces pojedynczego pracownika jest sukcesem całej organizacji. Dzięki systemowi ocen, w ramach którego pracownik jest oceniany wg „twardych” wskaźników (np. liczby złożonych OPL – (One Point Lesson – krótka lekcja), F-Tagów (Failure Tag – kartka z informacją o uszkodzeniu lub innym problemie zawieszona w miejscu jego powstania), udziale w projektach i innych) oraz miękkich (zaangażowanie, współpraca etc.), a także matrycy umiejętności (skill matrix), pracownik może nieustannie doskonalić swoje umiejętności, a tym samym wpływać na swój rozwój zawodowy (rys. 8).

Rys. 8 Procesowe powiązania modułów systemu Lean HR

3.1.3. KULTURA ROZWIĄZYWANIA PROBLEMÓW Dużym wyzwaniem dla wdrożenia podejścia TPM jest zmiana sposobu reagowania na problemy. Na przykład bardzo często spotykaną reakcją na awarię jest natychmiastowe przejście do jej usunięcia. Niestety w praktyce wcale nie oznacza to rozwiązania problemu, gdyż z dużym prawdopodobieństwem pojawi się on znowu. W fabrykach BSH w Łodzi wprowadzono zasadę analizy przyczyn źródłowych problemu. To wiąże się z kilkoma aspektami. Po pierwsze, należy poświęcić więcej czasu na analizę problemu poprzez zawiązanie zespołu poprawy. Zamiast bezpośredniej naprawy przez służby utrzymania ruchu, interdyscyplinarny zespół bada krok po kroku problem, analizuje przyczyny, ustala działania, mierzy ich rezultat. Taki schemat działania doprowadził do osiągnięcia niemal 100% dostępności technicznej maszyn i urządzeń.

Po drugie, pracownicy z różnych poziomów organizacji, aby prawidłowo rozwiązać problem, musieli nabyć wiedzy dotyczącej narzędzi rozwiązywania problemów, zarządzania projektami, a nawet umiejętności prezentacji wyników w gronie najwyższego kierownictwa koncernu. Takie podejście sprawiło, że pracownicy poczuli się odpowiedzialni za procesy, maszyny i urządzenia w swoim obszarze, co znajduje odzwierciedlenie we wskaźnikach mierzących zaangażowanie oraz satysfakcję pracowniczą.

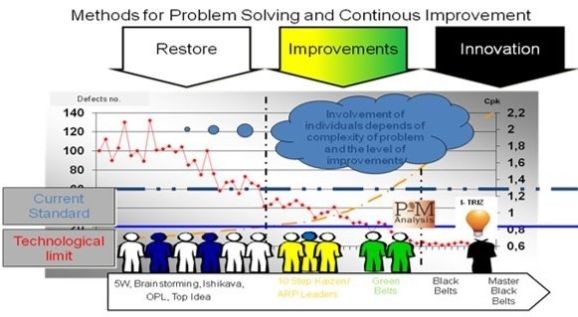

Pracownicy produkcji najczęściej angażują się w projekty wg opracowanej w BSH Oddziały w Łodzi metodyki 10 kroków Kobetsu Kaizen lub ARP. Biorą oni także udział w projektach Six Sigma Green Belt, prowadzonych najczęściej przez specjalistów. W BSH prowadzone są także projekty Six Sigma Black Belt, których liderami są dedykowani kierownicy projektów lub tzw. Black Belt on the Job. W projektach rozwiązujących problemy stosuje się różnorodne narzędzia i metody: od bardzo prostych, takich jak 5 x dlaczego czy 5W+1H, po bardziej skomplikowane, jak TRIZ czy PM Analiza (rys. 9).

Rys. 9 Procesowe powiązania modułów systemu Lean HR

Dodatkowym wsparciem w rozwój zaangażowania pracowników w rozwiązywanie problemów jest organizowany co roku konkurs Najlepszy Projekt, w którym oceniane są projekty prowadzone w różnych obszarach organizacji i różnymi metodami. W 2014 roku odbyła się czwarta edycja tego wydarzenia. Głównym zwycięzcą kolejny raz z rzędu został zespół złożony z pracowników bezpośrednio produkcyjnych fabryki pralek (rys. 10).

Rys. 10 Główni zwycięzcy konkursu Najlepszy Projekt

4. PODSUMOWANIE Z doświadczenia we wdrażaniu programu TPM wynika, że na podkreślenie zasługują następujące składowe roli przywódcy mające bezpośredni wpływ na sukces programu: 1. Wiara w sukces – wówczas pracownicy również uwierzą, że zmiana jest możliwa. 2. Siła i odwaga we wdrażaniu zmian – odporność na trudne sytuacje i na opór ze strony tych, którzy muszą zrezygnować ze swojej strefy komfortu. 3. Cierpliwość – zmiana potrzebuje czasu. 4. Myślenie „Genba” – bycie z ludźmi, tam gdzie są ich procesy (np. na hali produkcyjnej). 5. Podejście holistyczne – TPM dotyka całej organizacji, nie tylko jej fragmentów.

Z perspektywy wdrażania programu TPM czynnikiem wymagającym największego skupienia jest czynnik ludzki, sprowadzający się do angażowania wszystkich pracowników ze wszystkich szczebli, gdyż w wielu przypadkach wymaga to zmiany podejścia do wykonywanej codziennie pracy.

TPM tworzą ludzie i to od nich zależy sukces programu.

Oliver Giersberg

Członek Zarządu BSH Polska, Dyrektor Oddziałów BSH w Łodzi

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XV Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 16-18 czerwca 2015 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy BSH Polska, Oddział w Łodzi.