SMED – skracanie czasów przezbrojeń maszyn i urządzeń

Metodyka SMED (Single Minute Exchange of Die) jest zbiorem technik i narzędzi umożliwiających skracanie czasów przezbrajania maszyn, urządzeń i procesów produkcyjnych. Głównym celem metody, opracowanej przez japońskiego inżyniera Shigeo Shingo, jest przeprowadzenie każdego przezbrojenia w jednostkowej liczbie minut (do 10 minut) poprzez taki podział i uproszczenie całego procesu, aby przez brojenia dokonywane były z użyciem jak najmniejszej ilości narzędzi.

SMED jest akronimem angielskiego wyrażenia Single Minute Exchange of Die, oznaczającego wymianę formy w ciągu jednocyfrowej liczby minut. Metodyka utworzona pierwotnie jako pomoc w szybkim przezbrajaniu pras tłoczących znalazła z powodzeniem swoje zastosowanie w wielu różnych branżach przemysłu. Warto przy tym zaznaczyć, że o ile niejednokrotnie niemożliwe jest skrócenie czasu trwania przezbrojeń poniżej 10 minut, to praktyka pokazuje, że każdorazowe zastosowanie podejścia SMED owocuje bardzo dużym skróceniem i uproszczeniem procesu przezbrojenia.

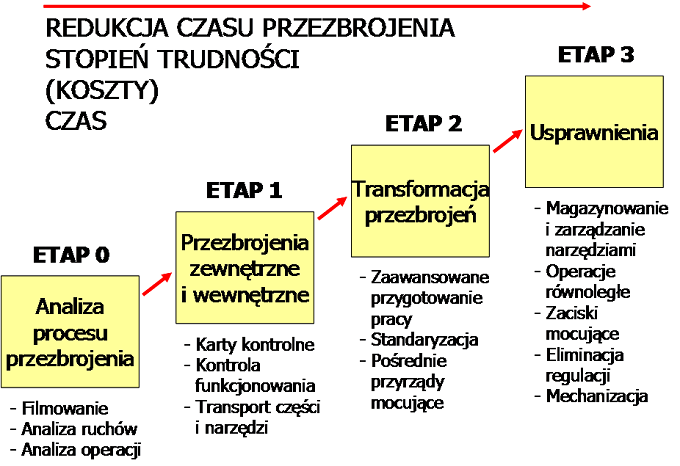

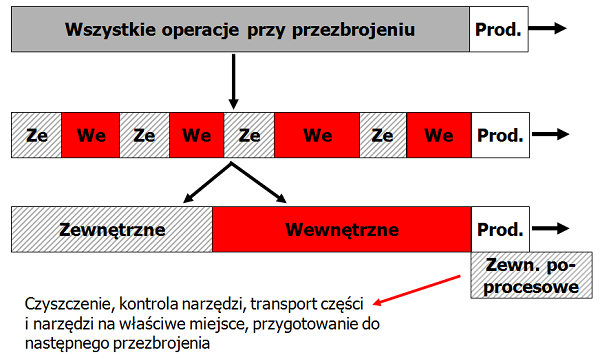

Metodyka SMED, zakładająca realizację całego procesu doskonalenia przezbrojenia w czterech krokach, co przedstawiono schematycznie na rysunku 1.

Rys. 1. Cztery kroki implementacji metody SMED

SMED bazuje na podstawowym podziale wszystkich operacji i zabiegów wykonywanych przy przezbrojeniu na dwie grupy:

- przezbrojenia wewnętrzne, oraz

- przezbrojenia zewnętrzne.

Do przezbrojeń wewnętrznych zaliczyć należy wszystkie te czynności, które muszą być wykonywane podczas wyłączenia przezbrajanej maszyny lub urządzenia (np. wymiana wiertła w uchwycie wiertarskim, wymiana matrycy na prasie). Przezbrojeniami zewnętrznymi są natomiast wszystkie te działania, które wykonać można przed zatrzymaniem maszyny lub też już po ponownym uruchomieniu procesu przezbrojonego na produkcję nowego typu wyrobu 1. Podział taki ma daleko idące konsekwencje, ponieważ to właśnie przezbrojenia wewnętrzne powodują straty efektywności pracy maszyny oraz przestoje, których następstwem jest wydłużanie serii produkcyjnych. To od przezbrojeń wewnętrznych rozpoczyna się najczęściej analizy i proces skracania przezbrojeń.

Jak wynika z szacunków czasu trwania poszczególnych etapów typowego (tradycyjnego) przezbrojenia, największy udział procentowy w czasie jego trwania stanowi regulacja oraz wykonywanie przebiegów testowych, jak również faza przygotowania do przezbrojenia (tabela 1). Pozwala to domniemywać, że to właśnie tam leży największy potencjał do redukcji czasów przezbrojeń.

| etap przezbrojenia | Procentowy udział w czasie trwania całego przezbrojenia przed zmianami |

|---|---|

| Przygotowanie przezbrojenia, regulacja poprocesowa, kontrola materiałów, narzędzi | 30 % |

| Demontaż i montaż narzędzi i przyrządów | 5 % |

| Centrowanie, ustawianie wymiarów i parametrów | 15 % |

| Wykonanie serii próbnej i regulacje | 50 % |

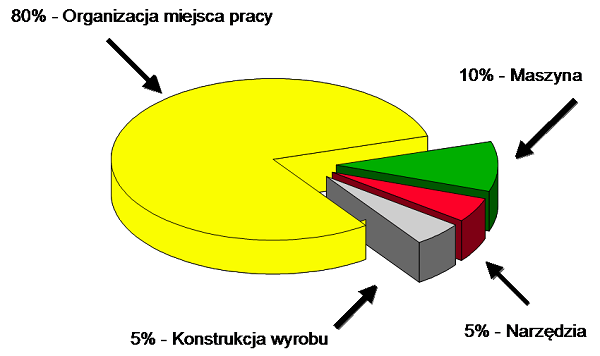

Potencjał metodyki SMED potwierdza również inna kolejna analiza (rysunek 2), przedstawiająca procentowy rozkład obszarów, w których dokonać można najbardziej znaczących usprawnień. Okazuje się, że blisko 80% usprawnień przezbrojeń to usprawnienia samego stanowiska pracy wraz w odpowiednią prezentacją i organizacją narzędzi oraz przyrządów, jak również doskonaleniem samego procesu przezbrojenia.

Rys. 2. Obszary potencjalnych usprawnień przezbrojeń maszyn, urządzeń i procesów

Etapy metody SMED

Etap 0 – analiza procesu przezbrajania

Pierwszy krok metodyki SMED polega na utrwaleniu procesu przezbrojenia na kamerze, a następnie na analizach zgromadzonego materiału. Krok ten nazywany jest również etapem zerowym ze względu na to, że w etapie tym nie dokonują się jeszcze żadne fizyczne usprawnienia procesu, a poświęcony jest on jedynie na dogłębną analizę przebiegu procesu, w tym zawartości poszczególnych kroków procesu przezbrojenia oraz analizie wymaganych zasobów związanych z przestawieniami maszyn. Na etap ten składają się trzy kroki [2]:

- nagranie wszystkich operacji przezbrojenia (zewnętrznych i wewnętrznych) ze szczególnym uwzględnieniem ruchów operatora, używanego wyposażenia, organizacji stanowiska pracy, zbędnych dróg transportowych, oczekiwania, itp.,

- analiza przezbrojenia w multidyscyplinarnym zespole, co pozwala na szeroką perspektywę analiz oraz wielorakie spojrzenie na kolejność oraz zakres realizowanych przy przezbrojeniu kroków,

- wykonanie dokumentacji do analiz, stanowiących zapis aktualnego stanu przebiegu przezbrojenia.

Należy w tym miejscu podkreślić należy konieczność analizy zgromadzonego materiału filmowego w szerokim zespole osób, również tych, które zazwyczaj nie są związane z daną maszyną lub procesem. Pozwala to na zwiększenie efektów analiz poprzez wniesienie do dyskusji o zmianach usprawniających tzw. efektu świeżego spojrzenia. Skład przykładowego zespołu analizującego materiał filmowy to:

- operator maszyny,

- kierownik działu,

- ustawiacze,

- reprezentanci działu Lean Manufacturing.

- pracownik BHP,

- technolog,

- przedstawiciel działu utrzymania ruchu itp.

Szczególną rolę podczas analiz przypisać należy zawsze nagrywanemu operatorowi.

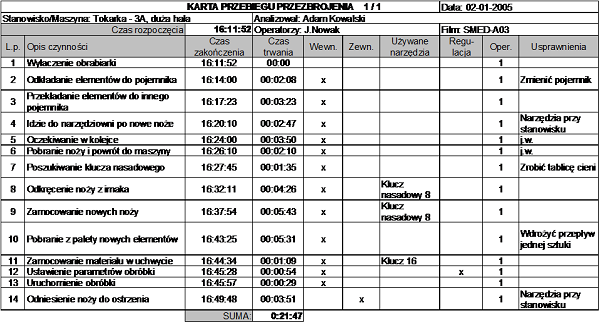

Efektem przeprowadzonych analiz, stanowiących podstawę do utworzenia listy uprawnień oraz wdrożenia zmian skracających przezbrojenie, powinno być opracowanie analizy ruchów operatora w postaci tzw. „diagramu spaghetti” oraz karty przebiegu przezbrojenia, pozwalającej zapisać na odpowiednim formularzu wszystkie kluczowe informacje dotyczące analizowanego przezbrojenia (rysunek 3).

Rys. 3. Przykładowa karta przebiegu przezbrojenia tokarki

Etap 1 – przezbrojenia wewnętrzne i zewnętrzne

Ten krok metodyki SMED uznawany jest często za najważniejszy, a jego prawidłowe przeprowadzenie pozwala na redukcję przezbrojenia nawet do 30-50% w stosunku do stanu wyjściowego. Podstawowym celem tego etapu jest wyraźne rozgraniczenie pomiędzy przezbrojeniem wewnętrznym a zewnętrznym i eliminacja tych wszystkich działań, które wydłużają niepotrzebnie przezbrojenie (rys. 4).

Rys. 4. Rozgraniczenie przezbrojenia wewnętrzengo i zewnętrzengo

Czynności takie, stanowiące marnotrawstwo podczas przezbrojeń, to m.in.:

- szukanie narzędzi oraz ich zbędny transport,

- naprawianie narzędzi,

- oczekiwanie na decyzję

- oczekiwanie na logistykę,

- sortowanie oraz poszukiwanie informacji do przezbrojenia (instrukcje, parametry itp.),

- zastanawianie się i wielokrotne kontrolowanie.

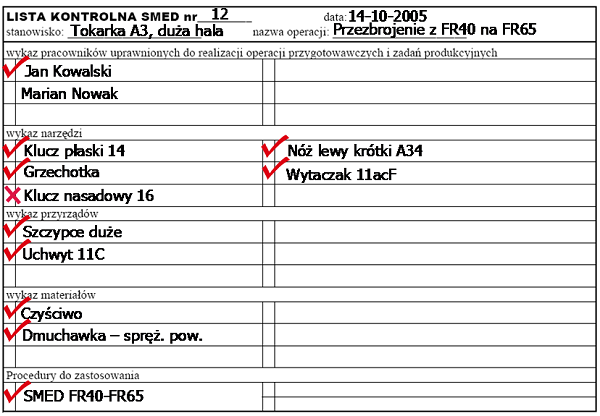

Wśród technik, wspomagających wdrożenie tego etapu SMED wyróżnić należy karty kontrolne, kontrolę funkcjonalności oraz odpowiedni transport części i narzędzi do przezbrojeń.

Karta kontrolna (ang. checklist) stanowi formularz zawierający informacje o wszystkich składnikach niezbędnych do poprawnego przeprowadzenia przezbrojenia. Należą do nich:

- wykaz pracowników przeszkolonych i uprawnionych do wykonania przezbrojenia,

- wykaz narzędzi, przyrządów i materiałów do przezbrojenia,

- wartości nastaw na przezbrajanej maszynie lub procesie,

- wykaz procedur i instrukcji do zastosowania.

Sprawdzenie karty kontrolnej przed rozpoczęciem przezbrojenia, a tym samym kompletności całego wyposażenia, zapobiega zatrzymaniu procesu w najgorszym z możliwych momentów, czyli podczas operacji wewnętrznych. Przykładowa karta kontrolna przedstawiona została na rysunku 5.

Rys. 5. Przykładowa karta kontrolna przy przezbrojeniu tokarki

Dobrą praktyką przy skracaniu czasów przezbrojeń jest również stosowanie odpowiednich rozwiązań wykorzystujących techniki sterowania wizualnego. Prawidłowe oznaczenia, oznaczenia kolorami i etykietami wyposażenia maszyn, odpowiednie rozmieszczenie i prezentacja narzędzi (np. w postaci tablic cieni), pozwala na eliminację pomyłek oraz przestojów będących następstwem poszukiwania narzędzi, przez co wydatnie wspomaga organizację przezbrojenia.

Kolejnym elementem dobrego przygotowania procesu przezbrojenia jest odpowiedni transport części i narzędzi potrzebnych do przezbrojenia. Przy jego projektowaniu lub reorganizacji kierować się należy generalną zasadą stanowiącą, że jakikolwiek transport przy przezbrojeniu odbywać się powinien jako operacja zewnętrzna. Istotą jest tutaj taka organizacja pracy, aby narzędzia, oprzyrządowanie i podzespoły do wymiany, dostarczone zostały do maszyny lub przezbrajanego procesu jeszcze przed wyłączeniem urządzenia.

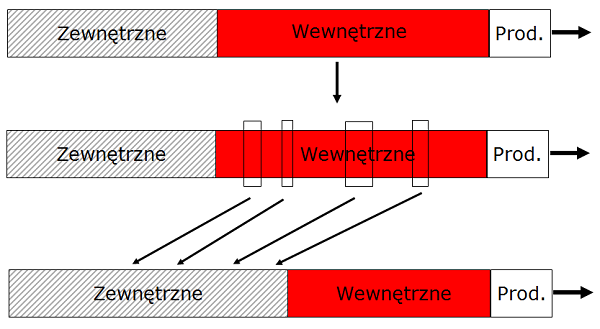

Etap 2 – transformacja przezbrojeń

Podstawowym celem tego etapu metodyki SMED jest zamiana tak wielu operacji przezbrojenia, jak to tylko możliwe, z wewnętrznych na zewnętrzne. W zamierzeniu doprowadzić ma to do sytuacji, kiedy czas wyłączenia maszyny lub przezbrajanego procesu jest jak najkrótszy, a tym samym produkcja kolejnego typu wyrobu rozpocznie się najszybciej (rys. 6).

Rys. 6. Schemat zamiany przezbrojenia zewnętrzengo na wewnętrzene

Etap ten daje średnio ok. 25% dalszej redukcji czasu trwania przezbrojenia w stosunku do stanu początkowego 1, a do narzędzi i technik stosowanych w nim zaliczyć można:

- pośrednie przyrządy mocujące,

- standaryzację funkcji,

- zaawansowane przygotowanie pracy.

Standaryzacja funkcji sprowadza się do działań obejmujących swoim zakresem ujednolicenie parametrów montażu w maszynie lub urządzeniu, ujednolicenie narzędzi i oprzyrządowania. Celem jest takie dostosowanie wymiarów zewnętrznych narzędzi (wymiary liniowe lub też średnicowe), aby ich montaż nie wymagał żadnych zmian ustawień.

Innym wymiarem zagadnienia standaryzacji w procesie skracania czasów przezbrojeń jest standaryzacja samej procedury przezbrojeń. Temu celowi służą dokładne instrukcje przezbrojeń, które za pomocą zdjęć poszczególnych etapów przezbrojenia oraz szczegółowych danych dotyczących np. ustawianych parametrów, wspomagają osiągnięcie oczekiwanej powtarzalności.

Etap 3 – Usprawnienia przezbrojeń

Ostatni etap metodyki SMED polega na podjęciu działań, mających na celu jak największe skrócenie czasu trwania operacji wewnętrznych, które nie mogły być wyeliminowane w etapie 1., ani też zamienione na operacje zewnętrzne w etapie 2. Krok usprawniania przezbrojeń charakteryzuje się najmniej potencjalnie znaczącym skróceniem czasów przezbrojeń i wymaga najczęściej poniesienia bardziej znaczących nakładów finansowych na usprawnienia, jednakże oferuje również cenne rozwiązania i narzędzia mogące przyczynić się do uproszczenia procesu przezbrojenia. Potencjał trzeciego etapu SMED oceniany jest często na 10% redukcji czasu przezbrojenia 1.

Do podstawowych narzędzi stosowanych w tym kroku zalicza się 4:

- odpowiednie magazynowanie i zarządzanie narzędziami i przyrządami,

- operacje równoległe,

- zaciski mocujące,

- eliminację regulacji,

- mechanizację.

Odpowiednie magazynowanie i zarządzanie narzędziami i przyrządami do przezbrojeń oznacza, oprócz właściwej i jednoznacznej identyfikacji narzędzia dzięki zastosowaniu właściwych symboli oraz np. kodowania kolorami, właściwe ich składowanie w takiej odległości, aby czas przeznaczony na transport narzędzi do maszyny nie miał znaczącego udziału w przeprowadzanych operacjach zewnętrznych. Skracaniu operacji wewnętrznych poświęcone są na tym etapie pozostałe wymienione techniki.

Niektóre z maszyn i urządzeń, np. długie linie technologiczne, duże prasy i kuźniarki, wymagają często wykonywania operacji przygotowawczych z różnych stron maszyny. Pociąga to za sobą konieczność, w przypadku przezbrojenia realizowanego przez jednego operatora, pokonywania znacznych odległości (marnotrawstwo nadmiernego ruchu na stanowisku oraz marnotrawstwo zbędnego transportowania). Równoległa realizacja wybranych zadań przez dodatkowego operatora przynosi niejednokrotnie znaczne oszczędności czasowe i przewyższa koszty związane z dodatkową obsadą.

Innym ważnym narzędziem, pozwalającym na osiągnięcie znacznych oszczędności czasowych, są zaciski mechaniczne, stosowane w miejsce tradycyjnych połączeń śrubowych. Metodyka SMED wyklucza całkowicie stosowanie połączeń śrubowych lub sworzniowych do mocowania narzędzi i wymiennych podzespołów maszyn. Wśród powodów wymienić można m.in. konieczność używania kluczy do śrub, możliwość łatwego uszkodzenia złącza lub też długi czas dokręcania i odkręcania śruby. Zaciski mocujące nie posiadają tych wad.

Ponieważ operacje regulacji oraz wykonywania przebiegów testowych podczas przezbrojenia mogą stanowić aż do 50% całkowitego czasu jego trwania, istotne jest dokładne ustawienie wszystkich narzędzi oraz dokładna realizacja procesu przezbrojenia wg wypracowanego standardu. Do technik eliminacji regulacji zaliczyć można stosowanie numerycznych skal i standardowych ustawień np. za pomocą kołków oporowych, stosowanie linii ułatwiających centrowanie narzędzi narysowanych lub grawerowanych na narzędziach czy też stosowanie szablonów do ustawień tak, aby jakiekolwiek ustawienia i regulacje wymiarowe wykonywane były jako operacje zewnętrzne.

Mechanizacja lub automatyzacja czynności wykonywanych przy przezbrojeniu powinna być realizowana wyłącznie po spełnieniu dwóch warunków 5:

- wszystkie operacje zostały już znacznie uproszczone poprzez zastosowanie poprzednich etapów metodyki SMED,

- proponowane rozwiązania mechaniczne lub automatyczne oznaczają faktyczne oszczędności.

Ponieważ mechanizacja lub automatyzacja przezbrojenia nie powodują już tak znaczącego skrócenia czasu przezbrojenia jak chociażby techniki stosowane w pierwszym etapie SMED, dlatego poniesione nakłady na usprawnienia w tym kroku nie zawsze mogą przełożyć się na oczekiwane rezultaty. Ponadto wartym podkreślenia jest fakt, że o wiele łatwiejsze i wydajniejsze od mechanizacji są procesy, które zostały już w znacznym stopniu uproszczone pod względem ilości kroków do wykonania oraz stopnia ich skomplikowania 4.

Doskonalenie i utrzymanie systemu

Pomimo niezaprzeczalnych zalet skracania czasów przezbrojeń wdrożenie nowych sposobów oraz technik przezbrajania może wiązać się z niebezpieczeństwem powrotu do rozwiązań sprzed udoskonaleń. Niechęć do zmian oraz sprzeczna z intuicją częsta zmiana produkowanych typów wyrobów na danej maszynie, może wywoływać u pracowników chęć powrotu do poprzednich sposobów pracy, a tym samym zaprzepaszczenie analiz i wdrożonych rozwiązań SMED. Jako najbardziej skuteczne metody zapobiegania takiemu zagrożeniu wymienić należy:

- szkolenia pracowników, oraz

- audity przezbrojeń.

Szkolenia pracowników obejmować powinny swoim zakresem nie tylko sam sposób przezbrajania czy instrukcje przestawień oprzyrządowania, ale również szeroko pojmowany przepływ strumienia wartości w przedsiębiorstwie. W ten sposób możliwe jest przekonanie pracowników produkcyjnych o negatywnych następstwach zwiększania partii produkcyjnych, rzadkiego przezbrajania maszyn, zwiększania stanów magazynowych czy też braku stabilności i standaryzacji przezbrojeń. Rośnie tym samym również świadomość personelu o obsługiwanych procesach oraz ich wzajemnym powiązaniu, co owocować może kolejnymi zgłaszanymi pomysłami usprawniającymi przezbrojenia.

Równie ważne dla utrzymania wdrożonych zmian jest regularne auditowanie sposobu oraz miejsca przeprowadzania przezbrojeń. Audit obejmować powinien nie tylko sprawdzenie samego czasu trwania przezbrojenia, ale również sprawdzenie:

- Instrukcji pracy standaryzowanej dla przezbrojenia (Czy operator przestrzega pracy standaryzowanej? Czy przezbrojenie dokonywane jest wg wyznaczonych kroków?).

- Magazynku narzędzi (tablic cieni) i przyrządów (Czy magazynek lub tablica są kompletne? Czy narzędzia i przyrządy odkładane są na ściśle wyznaczone miejsce?).

- Listy kontrolne dla przezbrojeń (Czy listy kontrolne są poprawnie używane? Czy nie ma opóźnień w wykonywaniu przezbrojeń?).

Korzyści płynące ze skracania czasów przezbrojeń

Wdrożenie metody SMED w przedsiębiorstwie pociąga za sobą szereg istotnych korzyści i pozytywnych zmian. Część z nich wynika bezpośrednio z uproszczenia sposobu i skrócenia czasu przezbrojeń (mniejszy nakład pracy, wyższe bezpieczeństwo, lepsza przejrzystość, itp.), część natomiast wynika pośrednio z krótszych i częstszych przezbrojeń, co przejawia się krótszymi seriami produkcyjnymi, wyższą elastycznością produkcji itd.

Do najistotniejszych korzyści skrócenia czasów przezbrojeń poprzez stosowanie metody SMED zaliczyć można:

- wyższą elastyczność produkcji poprzez zmniejszenie partii produkcyjnych, a tym samym możliwość szybszej reakcji na zmienne zamówienia klienta (co oznacza w konsekwencji wzrost stopnia satysfakcji klienta),

- obniżenie poziomu zapasów materiałów i surowców, produkcji w toku oraz wyrobów gotowych,

- krótszy produkcyjny czas przejścia wyrobu przez strumień wartości firmy, a tym samym poprawę płynności finansowej,

- lepszą kontrolę nad procesem przezbrojenia, co objawia się podniesieniem standardów pracy, bezpieczeństwa i stabilności samego procesu,

- wyższą produktywność przezbrajanych maszyn i procesów,

- podniesienie standardów organizacji stanowiska pracy przy przezbrojeniu przez uporządkowanie procesu oraz całego wyposażenia związanego z przezbrojeniem,

- wyższą jakość produktów dzięki obniżeniu poziomu zapasów (krótsze serie) oraz skróceniu czasów regulacji i wykonania serii próbnych po przezbrojeniu,

- podniesienie komfortu pracy przy przezbrojeniach.

Podsumowanie

Podstawową zaletą metody SMED jest prostota oraz uniwersalność a tym samym możliwość jej zastosowania przy skracaniu czasów przezbrojeń najróżniejszych maszyn, urządzeń i procesów produkcyjnych. Szczególnie wart podkreślenia jest fakt, że zastosowanie SMED pozwala na osiągnięcie szybkich i znaczących rezultatów już niemal na samym początku wdrożenia, przy relatywnie niskich (niejednokrotnie wręcz zerowych) nakładach finansowych. Rezultaty stosowania metody na poziomie 40-50% redukcji czasu przezbrojenia już na drugim etapie SMED nie należą do rzadkości i mogą być dodatkowym impulsem zachęcającym pracowników do dalszej pracy nad przezbrojeniami.

SMED jest podejściem wymagającym najczęściej sporego zaangażowania czasowego od pracowników przedsiębiorstwa, co niekiedy traktowane jest jako istotna wada tej metody. Poświęcenie czasu na działania doskonalące jest jednak konieczne do osiągnięcia znacznych rezultatów, co potwierdzają niezliczone przykłady implementacji metodyki SMED w różnych branżach przemysłu.