Jak upiec dwie pieczenie na jednym ogniu – przykład wdrożenia w tureckim przedsiębiorstwie

Partnerem przemysłowym, u którego metoda Eco Lean była testowana po pierwszych modyfikacjach wiązanych z pilotażowym wdrożeniem (dowiedz się na czym polega metoda klikając TUTAJ oraz poznaj polskie wdrożenie metody klikając TUTAJ), była turecka firma Teknotel produkująca metalowe przedmioty użytku domowego do kuchni i łazienek, takie jak koszyczki na przybory do mycia, uchwyty na ręczniki czy uchwyty na garnki. Posiada 80 w pełni lub częściowo zautomatyzowanych maszyn, stanowiąc obecnie globalną markę eksportującą wyroby do 40 krajów na świecie.

Eco Orbit View

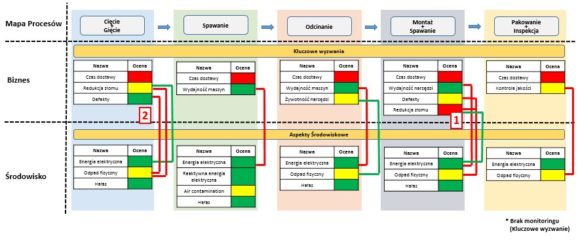

Obszary, które zostały wyodrębnione podczas analizy procesu produkcyjnego na potrzeby tworzenia Mapy Eco Orbit View to:

- cięcie i zginanie,

- spawanie,

- przycinanie,

- łączenie,

- pakowanie i kontrola jakości.

Nadzór nad procesem produkcyjnym był oparty na generalnych wskaźnikach takich, jak ilość reklamacji czy dostawa na czas, a nie na monitorowaniu konkretnych aspektów, związanych z wydajnością poszczególnych obszarów. W związku z tym szczególny nacisk został położony na Kluczowe Wyzwania Biznesowe, które były istotne dla rozwoju firmy z punktu widzenia jej pracowników.

Ostatni element Mapy Eco Orbit View, czyli aspekty środowiskowe zostały określone poprzez obserwację działań w poszczególnych obszarach podczas Gemba Walk.

Macierz wyboru

Obszarem zainteresowania fabryki jest redukcja odpadu będącego wynikiem samego procesu technologicznego, jak i będącego efektem defektów jakościowych i zużycia narzędzi (fizyczny odpad przekazywany do recyklingu). Określono również silną synergię pomiędzy efektywnością maszyn i zużyciem energii elektrycznej. Nie było to jednak przedmiotem dalszej analizy ponieważ nie zostały one wskazane jako najważniejsze elementy do poprawy.

Rys. 1. Wizualizacja wyników Eco Orbit View oraz Macierzy Wyboru

Wybór obszaru do usprawniania

Na podstawie Matrycy Priorytetów, dostępnych danych i informacji zebranych podczas Eco Orbit View wyłonione zostały dwa obszary, które zostały wyznaczone jako najbardziej kluczowe do wdrożenia usprawnień:

- Łączenie i Spawanie,

- Cięcie i Zaginanie.

W obu tych obszarach aspektami podlegającymi dalszej analizie była – z punktu biznesowego – redukcja złomu metalowego, a z punktu wiedzenia środowiskowego – redukcja odpadu metalowego przesyłanego do recyclingu.

Należy zwrócić uwagę, iż w przypadku aspektów biznesowych, które nie mają połączenia z żadnym z aspektów środowiskowych (czy to pośredniego czy bezpośredniego) nie będą one wybierane do dalszej analizy nawet jeśli ich ważność jest krytyczna z punktu widzenia kierownictwa. Nie oznacza to jednak, że należy te aspekty całkowicie pomijać, a wręcz przeciwnie, zdecydowanie warto wdrażać usprawnienia w tym obszarze z czysto biznesowego punktu widzenia, natomiast działania te nie będą traktowane jednocześnie jako prośrodowiskowe.

Analiza obszaru

Aby zidentyfikować, gdzie i w jaki sposób, powstaje odpad metalowy przeprowadzono dodatkowy Gemba Walk, w którym skupiono się na obserwacji procesu, rozmowach z pracownikami i standardach pracy ściśle związanych z wybranymi aspektami. Jak się szybko okazało rozwiązanie było na wyciągnięcie ręki, gdyż sami pracownicy zainicjowali ich realizację, kiedy tylko mieli możliwość podzielenia się swoimi propozycjami.

Proponowanie usprawnień

Gemba Walk pokazał, iż główną przyczyną generowania znacznej ilości odpadu technologicznego są zbyt długie fragmenty prętów pozostawione po zespawaniu elementów (patrz rys. 2). Aby potwierdzić czy skrócenie prętów nie spowoduje problemów jakościowych i technologicznych, zdecydowano się przetestować nowe rozwiązanie przycinając pręty o kilka-kilkanaście milimetrów krócej. W tym celu wybrano 4 modele, których produkcja roczna stanowi 31 500 sztuk. W trakcie dwóch miesięcy prowadzenia testów fabryka nie otrzymała żadnej reklamacji od klientów, a co więcej nie było żadnych problemów jakościowych w trakcie procesu produkcyjnego.

Rys. 2. Długość naddatków przed prowadzeniem modyfikacji

W celu kalkulacji potencjalnych oszczędności ważono naddatki drutu metalowego przed i po zmianie konstrukcji dla 4 wybranych modeli. Uzyskane w ten sposób dane pozwoliły na przeliczenie ilości odpadu metalowego i korzyści finansowych dla wszystkich modeli.

Pomimo, że redukcja odpadu metalowego dla pojedynczej sztuki mogłaby wydawać się niewielka ponieważ średnio wyniosła 8,875 gram, w przeliczeniu na średnią roczną produkcję dla wszystkich 200 modeli daje oszczędności rzędu 18 637 kg, a w kontekście finansowym 27 670 PLN. Dodatkową korzyścią jest fakt, iż rozwiązanie wypracowane w firmie Teknotel zostało wdrożone także u poddostawców tej firmy wykonujących na zlecenie niektóre najbardziej popularne elementy. Dlatego też śmiało można powiedzieć, że uzyskany efekt przewyższył oczekiwania i spowodował, że kierownictwo firmy nadal chce podejmować się kolejnych usprawnień związanych z metodą Eco Lean.

Powyżej opisane studium przypadku jest częścią serii artykułów, w których przedstawiono metodę Eco Orbit View oraz wdrożenia w polskim i tureckim przedsiębiorstwie.

Autorzy:

Agnieszka Fonfara, Project Expert LEI Polska

Katarzyna Skornowicz, Specjalista ds. projektów badawczych i przemysłowych, LEI Polska

Projekt dofinansowany ze środków Narodowego Centrum Badań i Rozwoju w ramach Programu ERA-NET Eco-Innovera na podstawie umowy Nr ERA-NET-ECO-INNOVERA2/2/2014.