Warsztaty SMED – potężny impuls do redukcji czasu trwania przezbrojeń i istotnego obniżenia poziomu zapasów

Czy znasz odpowiedź na pytanie: jak skutecznie i trwale obniżyć poziom zapasów w firmie? Jak sprawić, aby materiałów – gromadzonych na niemal każdym etapie produkcji – było w twojej fabryce znacznie mniej?

Jednym z kilku czynników, wpływających bezpośrednio na poziom zapasów w fabryce, jest bez wątpienia czas przezbrojeń maszyn i urządzeń. Ile razy słyszeliście od swojego planisty, że „(…) nam nie opłaca się produkować w mniejszych partiach, bo przecież długo się przezbrajamy”.

Im zatem czas przezbrojenia jest krótszy, tym bardziej „opłaca się” tak zmieniać produkowany asortyment, aby elastycznie dopasować się do zmieniającego się popytu klienta i łatwiej skoordynować pracę poszczególnych etapów produkcyjnych. Jednym słowem – im krótszy czas przezbrojenia, tym mniejsze partie produkcyjne, a co za tym idzie, mniejsze zapasy na produkcji i większa elastyczność.

Brzmi to bardzo intuicyjnie i przekonująco, prawda? Jesteśmy jednak zaskoczeni, jak wiele razy spotkać się można w fabrykach z różnego rodzaju powszechnie wypowiadanymi argumentami , dlaczego przezbrojenia akurat muszą tak długo trwać, a ich potencjalne skrócenie będzie bardzo kosztowne i bardzo trudne:

- „Przecież maszyny, używane na hali produkcyjnej, są bardzo skomplikowane, a więc ich czas przezbrojenia musi być długi”.

- „Aby skrócić czas przezbrojeń trzeba będzie dokonać zmian konstrukcyjnych maszyn, co będzie bardzo dużo kosztować. A poza tym niektóre z nich wciąż są przecież na gwarancji, więc i tak nic w nich nie możemy zmienić”.

- „Mamy doświadczonych operatorów i specjalnie dedykowanych mechaników do przezbrojeń, więc na pewno przez lata wypracowali oni już najlepszą metodę przezbrajania, którą ciężko będzie w jakikolwiek sposób usprawnić”.

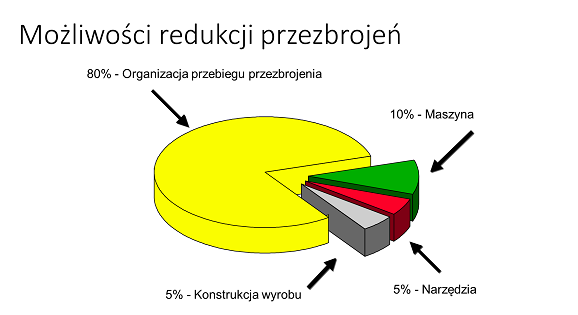

Czy brzmi to znajomo? Zapewne w każdym z powyższych stwierdzeń jest ziarno prawdy, natomiast doświadczenia firm, które skróciły swoje czasy przezbrojeń, pokazują, że 80% potencjału do usprawnień w tym zakresie leży w organizacji miejsca pracy i nie wymaga nakładów finansowych (bądź są one naprawdę znikome).

To w jaki sposób rozkłada się potencjał tych usprawnień pokazuje poniższy wykres.

Zauważmy, że inwestowanie w rozwiązania konstrukcyjne maszyn to jedynie około 10% potencjału tkwiącego w usprawnieniu czasu przezbrojeń! Przed wydaniem bowiem tych pieniędzy, zbieramy olbrzymie korzyści z samego usprawniania organizacji pracy przy procesie przezbrojenia. A to można już zrobić niemal bezkosztowo!

Co zatem zrobić? Najlepszym sposobem jest przeprowadzenie warsztatów SMED (z ang. Single Minute Exchange of Die). Wg metodyki SMED przezbrojenia powinny trwać nie dłużej niż 9 minut i być doskonale przygotowane i przeprowadzane wg standardu. Niemożliwe? Cóż, zaryzykujemy stwierdzenie, że przy przezbrojeniach, które nie były dotychczas objęte usprawnieniami, skrócenie czasów o 50-70% nie jest żadnym nadzwyczajnym osiągnięciem!

Warsztaty takie posiadają odpowiednią strukturę, która definiuje działania w 4 etapach, rozpoczynając do nakręcenia filmu z przezbrojenia, a kończąc na wdrożeniu wypracowanych pomysłów usprawniających. Zamiast jednak opisywać kolejne etapy warsztatów SMED, zastanówcie się przez chwilę, czy zdarzyło wam się kiedyś zaobserwować w waszej firmie produkcyjnej którekolwiek z następujących zjawisk:

- Podczas przezbrojenia, gdy maszyna jest już zatrzymana, operator nie skupia się bezpośrednio na niej, tylko gdzieś z boku przygotowuje części i elementy do wymiany.

- Podczas przezbrojenia pracownik poświęca sporo czasu na odkręcanie i dokręcanie połączeń śrubowych.

- Początek przezbrojenia to zwykle wędrówka operatora do szafy narzędziowej lub wypożyczalni po niezbędne narzędzia i przyrządy.

- Pierwsze sztuki albo partie produkcyjne wytwarzane po przezbrojeniu lądują zwykle w pojemniku na odpady, a regulacje po przezbrojeniu zajmują dużo czasu.

Jeśli na którykolwiek z powyższych punktów odpowiedziałeś twierdząco, to oznaczato, że warsztaty SMED to bardzo dobry pomysł na usprawnienia przezbrojeń w twojej firmie, a odwlekanie ich w czasie zwiększa tylko każdego dnia zbędne zapasy niepotrzebnie gromadzonych wyrobów i półwyrobów.

Studium przypadku – firma X

Głównym problemem w firmie produkcyjnej X były prasy do wytłaczania blachy. Przezbrojenie matrycy na tych prasach zajmowało zazwyczaj 2,5 godziny, a w związku z dużym asortymentem produkowanych na tym urządzeniu wyrobów, przezbrojenia takie generowały duże zapasy produkcji w toku. Logistyka wewnętrzna fabryki wciąż narzekała na niedobór wózkowych i zbyt mały magazyn, a szef produkcji na mało miejsca i halę produkcyjną zastawioną materiałami „aż pod sufit”.

Duże partie produkcyjne miały jednak również inne negatywne następstwa: ponieważ części z pras trafiały dalej na wydział montażu, szybko okazało się, że częste zmiany planu produkcyjnego na montażu stoją w sprzeczności z produkcją w dużych partiach na wydziale pras.

Jedna partia czekała długo na to, aż zakończona będzie produkcja poprzedniej, do tego dochodziły problemy z awaryjnością i dostawami materiałów od dostawców na czas. Dość powiedzieć, że efektywny wskaźnik dostaw wyrobów gotowych do klienta na czas rzadko kiedy wychylał się ponad 60%. Był to ostatni dzwonek do przeprowadzenia warsztatów SMED.

Pierwszym krokiem na warsztatach było nagranie całego przezbrojenia na filmie tak, aby potem mogli go obejrzeć wspólnie operatorzy i ustawiacze z obydwu zmian. Podczas takiej analizy szybko okazało się, że pracownicy zatrzymują maszynę po zakończeniu partii produkcyjnej i wykonują na maszynie szereg czynności, które mogłyby być wykonane jeszcze podczas jej pracy przed rozpoczęciem przezbrojenia W szczególności wyróżniono tutaj:

- odszukanie i przywiezienie nowej matrycy z magazynu matryc pod prasę (często z użyciem suwnicy, o którą często toczono w fabryce spory i walki o pierwszeństwo użycia),

- przyniesienie okablowania, elementów złącznych i płyt dystansowych,

- odszukanie i przywiezienie zwoju blachy do produkcji nowej partii.

Już wstępne analizy pokazały, że wykonanie tych czynności jeszcze przed zatrzymaniem maszyny, pozwoli na skrócenie przezbrojenia o ponad 50 minut. To nie był jednak jeszcze koniec wniosków!

Dalsza analiza filmu z przezbrojenia pokazała, że pracownik na panelu sterowniczym maszyny za każdym razem wpisywał od nowa parametry, które definiowały sposób wykonania określonego wyrobu. Aby skrócić ten etap przezbrojenia opracowano i zapisano do pamięci maszyny odpowiednie programy do konkretnych wyrobów tak, że wczytanie programu trwało od tej pory o 10 minut krócej i na dodatek ograniczało możliwość popełnienia przez operatora błędu.

Ostatnim znaczącym usprawnieniem podczas tej sesji SMED było wprowadzenie przez pracowników standardu ustawienia wysokości tłoczenia. Ponieważ źle ustawiona wysokość, wprowadzana zazwyczaj przez pracowników i ustawiaczy tylko sobie znanym sposobem, powodowała spore braki w produkcji, to z reguły pierwsze 20 minut produkcji po wykonanym przezbrojeniu sprowadzało się w przypadku niektórych z operatorów do kontroli kolejnych sztuk i cierpliwej korekty wprowadzonej wysokości.

Bardzo dobrym usprawnieniem okazało się więc zastosowanie podziałki dyskretnej, zamiast podziałki o charakterze ciągłym. Dzięki temu pracownik miał pewność, że pozycja, którą ustawia, jest za każdym razem prawidłowa.

Jak można szybko policzyć, to dzięki małym i niskonakładowym usprawnieniom, firma X zdołała skrócić jeszcze tego samego dnia czas trwania przezbrojenia na prasie o ponad 50% (z 2,5 godziny do nieco ponad godziny). Ale to wciąż nie koniec usprawnień i zgłoszonych pomysłów!

Uczestnicy warsztatów SMED (składający się głównie z pracowników i ustawiaczy na analizowanej maszynie oraz pracowników obsługujących podobne maszyny, wzbogaceni o pracowników z utrzymania ruchu oraz takie osoby, które co prawda z przezbrojeniami nie miały na co dzień nic wspólnego, ale wnosiły do analiz świeże spojrzenie), zgłosili jeszcze szereg kolejnych, mniejszych usprawnień (czasami związanych już z pewnymi inwestycjami).

Najciekawszą z nich był ruchomy, przestawny stół, który mieściłby dwie matryce, dzięki czemu całe przygotowanie do przezbrojenia mogłoby odbywać się jeszcze przez zatrzymaniem maszyny, a następnie sprowadzać do przestawienia stołu z jednej pozycji na drugą, oraz odpowiedniego montażu matrycy i stempla na prasie. A to z kolei skróciłoby zmianę formatu do 8 minut!

Nie sposób zapomnieć o wpracowaniu przez pracowników odpowiednich standardów oraz instrukcji przezbrojenia tak, aby za każdym razem przeprowadzane było ono w ten sam sposób. Pojawiły się również karty kontrolne oraz tablice cieni przy maszynie z niezbędnymi do przezbrojenia narzędziami, które od tej pory zawsze były pod ręką.

Czy z tej perspektywy zamknięcie czasu przezbrojenia w pojedynczej liczbie minut wciąż wydaje się niemożliwe?

Sięgnij po SMED – to metoda, która naprawdę działa!