Area Cooling Solution: LEI Polska pomaga „zamrozić” wielkość powierzchni przy rosnącej produkcji

Uzasadnienie dla projektu

Wzrost wolumenu produkcji postawił zakład przed dylematem: inwestycja w nowe powierzchnie produkcyjne (dla sprostaniu rosnącym zamówieniom) czy poprawienie organizacji pracy z wykorzystaniem przepływu jednej sztuki.

Area Cooling Solutions

Area Cooling Solutions zajmuje się dystrybucją, projektowaniem i produkcją urządzeń dla chłodnictwa i HVAC od 1986 roku. Przedsiębiorstwo zlokalizowane jest w Nowej Wsi Wrocławskiej.

Area Cooling Solutions jest producentem i dystrybutorem komponentów i systemów chłodniczych i klimatyzacyjnych. Zasady, którymi kieruje się zarówno podczas projektowania produktów, jak i selekcji komponentów, to:

• Wydajność energetyczna (W/W),

• Korzystny stosunek ceny do jakości (€/W),

• Efektywne zużycie materiałów (g/W).

Wspierane przez:

• Doskonałą logistykę,

• Doskonałe wsparcie techniczne,

• Duże możliwości produkcyjne,

• Szerokie zaplecze dostawców z całego świata.

Redukcja czasu montażu Agregatu APTX Tropic

Wyzwania w projekcie

• Opracowanie nowej organizacji produkcji z wykorzystaniem idei przepływu jednaj sztuki – na produkcji znajdowało się wiele urządzeń w tej samej fazie produkcji zajmując niepotrzebnie miejsce i powodując spływ w partiach do testów, kontroli i pakowania

• Wiele podzespołów, typu szafki elektryczne czy przewody miedziane, były przygotowywane na bieżąco wydłużając cykl produkcyjny urządzenia

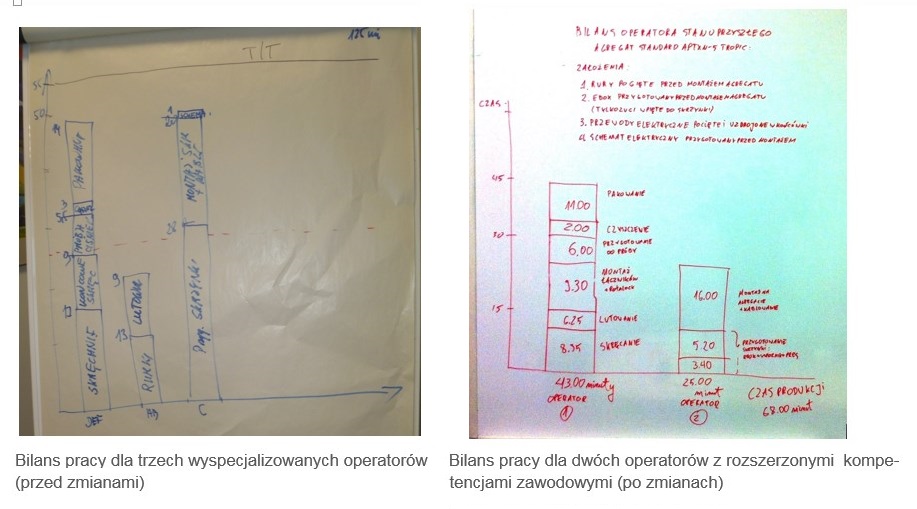

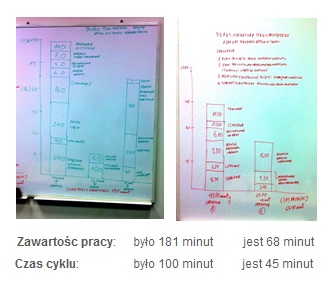

• Pracownicy mieli wyuczone specjalności, co powodowało, że trudno było zbilansować pracę, w związku z tym, najdłuższa operacja powodowała wydłużenie czasu przejścia

Korzyści, które osiągnęliśmy

• Znaczne zmniejszenie powierzchni montażowej – zwiększenie ~ 30% produkcji bez rozbudowy hali

• Uzyskanie uprawnień przez wszystkich pracowników – pozbycie się problemu balansowania operacji

• Znaczne skrócenie czasu wykonywania produktów poprzez przygotowanie supermarketów skrzynek elektrycznych, wygiętych rurek miedzianych i podstaw ~ 20-30%

• Stworzenie i utrzymywanie supermarketu wyrobów gotowych dla powtarzalnych agregatów

• Uporządkowanie miejsca dostaw na produkcji – były dostawy cało-paletowe, nierozpakowane, z częstymi zwrotami przy wykorzystaniu dużej powierzchni przy produkcji: po projekcie LEIP: dostawy skompletowanych agregatów znajdują miejsce na specjalnym wózku

• Poprawa pracy magazynu – magazyn kompletuje trzy kolejne wózki wg planu produkcji i zawsze jest przygotowany do podstawienia materiału na sygnał z produkcji

Główne kierunki działań w projekcie

Ekspert LEI Polska pomógł w wykonaniu Mapy Strumienia Wartości na podstawie której wytyczono główne kierunki działania.

Zespół Area pracując kilka miesięcy wdrożył:

• nową organizację pracy z przepływem jednej sztuki w trzech obszarach produkcyjnych

• nowe layouty

• całkiem nowe stanowiska montażowe dla przepływu jednej sztuki

• dodatkowe szkolenia pracowników montażowych aby mogli wykonywać inne funkcje

• nowy sposób dostarczania komponentów do montażu

• wizualizację do informowania o statusie wyrobu w trakcie produkcji

Podczas systematycznych konsultacji ekspert LEI Polska wspólnie z zespołem oceniał wykonane zadania, podpowiadał kolejne etapy i szczegóły nowych rozwiązań.

Jak LEI Polska pomogło

• Wykorzystano mapę strumienia wartości dla zidentyfikowania punktów w procesie od których należało rozpocząć przemiany

• Zaproponowano całkowicie nowe podejście do organizacji produkcji – przepływ jednej sztuki, dostawy materiałów do stanowiska na specjalnych stojakach wózkach dla pojedynczych agregatów

• Zorganizowano supermarket: szafek elektrycznych, przewodów miedzianych, podstaw