Budowa i relokacja do nowego zakładu wg zasad Lean

Firma Chassis Brakes International (CBI) jest wiodącym producentem hamulców dla przemysłu motoryzacyjnego. Produkuje hamulce w 15 lokalizacjach na całym świecie. Ponadto Firma w swoim portfolio ma 5 lokalizacji nieprodukcyjnych, gdzie prowadzona jest działalność badawczo-rozwojowa. Jako globalny gracz Chassis Brakes International ma swoje siedziby w Europie, Azji, Australii, Afryce oraz Ameryce Południowej, a obecnie trwają również przygotowania do uruchomienia nowej fabryki w Ameryce Północnej. Dzięki temu Firma będzie miała kompletny światowy zasięg poprzez zlokalizowane zakłady produkcyjne na wszystkich zamieszkałych kontynentach.

Historia Fabryki sięga 1965 roku, kiedy to rozpoczęto produkcję cylinderków hamulcowych w Twardogórze, niewielkiej miejscowości pod Wrocławiem. Następnie pod szyldem Allied Signals kontynuowała produkcję części do układów hamulcowych. W 1996 roku zakład wykupiła firma Robert BOSCH Sp z.o.o. W efekcie zwiększenia wolumenu oraz portfolio produktów w 2003 zbudowano nową siedzibę w Mirkowie pod Wrocławiem, gdzie przeniesiono produkcję.

W 2012 roku spółka Robert Bosch podjęła decyzję o odsprzedaży biznesu hamulcowego (zaciski hamulcowe oraz hamulce bębnowe) na całym świecie funduszowi kapitałowemu („private equity”) KPS. Efektem rozwoju podjęto decyzję o budowie nowego zakładu we Wrocławiu i wyodrębnienia spółki poza dotychczasową lokalizację. Od października 2013 roku Firma funkcjonuje pod nową nazwą Chassis Brakes International Poland, w nowej siedzibie we Wrocławiu.

Fabryka we Wrocławiu jest główną europejską placówką produkcyjną CBI. Produkuje hamulce tarczowe i bębnowe, a także zestawy naprawcze dla tych produktów (tzw. Aftermarket). Wielkość produkcji hamulców tarczowych wynosi 4 mln szt./rok, natomiast hamulców bębnowych 1,7 mln szt./rok. Dodatkowo Firma produkuje hamulce i zestawy naprawcze, które są przeznaczone na rynek serwisowy do samochodów wycofanych już z produkcji seryjnej. Wielkość sprzedaży na ten rynek wynosi 1 mln szt./rok.

Roczny obrót firmy wynosi 122,6 mln Euro. Z tego większość, 89 mln Euro, wygenerowała sprzedaż hamulców tarczowych.

W Firmie znajduje zatrudnienie 506 pracowników. Swoje produkty do firmy dostarcza 130 dostawców.

O wysokiej jakości produkcji, zgodnej z najwyższymi standardami świadczą uzyskane certyfikaty ISO 14001 oraz ISO/TS 16949.

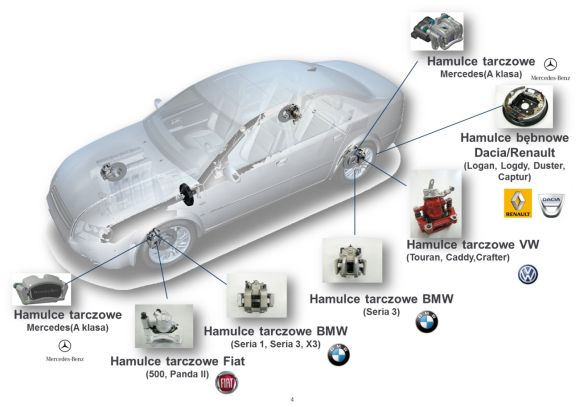

Fabryka we Wrocławiu produkuje w sumie 98 referencji hamulców na pierwszy montaż (OE). Głównymi produktami są (Rys. 1):

- hamulce tarczowe na przednią oś (Mercedesa klasy A)

- hamulce tarczowe na przednią oś (Fiat 500 oraz Panda II)

- hamulce tarczowe na przednią oś (BMW serii 1, 3, X3)

- hamulce tarczowe na tylną oś (BMW serii 3)

- hamulce tarczowe na tylną oś (VW Touran, Caddy, Crafter)

- hamulce bębnowe na tylną oś (Dacia/Renault Logan, Logdy, Duster, Captur)

- hamulce tarczowe na tylną oś (Mercedesa klasy A)

Rys. 1 Produkty fabryki Chassis Brakes International Poland we Wrocławiu

Głównymi odbiorcami Fabryki CBI we Wrocławiu są czołowi europejscy producenci samochodów premium (BMW, Mercedes). Większość produktów jest montowana w samochodach osobowych. Dopiero nowy projekt VW MNB jest dedykowany do samochodów dostawczych (głównie VW Crafter).

Znaczny udział w produkcji odnotowują hamulce bębnowe, które można znaleźć zamontowane w samochodach kompaktowych, miejskich, charakteryzujących się wysoką sprzedażą, produkowane przez koncern Dacia i Renault. Jest to stabilny sektor o ugruntowanej pozycji na rynku.

RELOKACJA DO NOWEGO ZAKŁADU – ZAŁOŻENIA

Nabycie Firmy przez nowego właściciela fundusz kapitałowy KPS oznaczało dla Fabryki duże zmiany. Dotychczasowa siedziba, współdzielona z Firmą Robert BOSCH Sp. z .o. nie mogła być wykorzystywana. W związku z tym rozpoczęły się przygotowania do budowy nowego zakładu i przeniesienia produkcji do nowej lokalizacji.

Już na samym starcie planowania projektu relokacji okazało się, że powierzchnia hali produkcyjnej (w porównaniu do dotychczasowo używanej) musiała zostać zredukowana o 20%. Optymalizacja zajmowanej przestrzeni oraz jej utylizacja stały się bardzo dużym wyzwaniem dla grupy projektowej.

Do przeniesienia był spory zakład produkcyjny składający się z:

- 10 linii montażowych

- 70 centrów obróbczych CNC

- 560 pracowników

- 145 miejsc biurowych

Projekt relokacji Fabryki rozpoczął się 12 miesięcy przed zaplanowaną przeprowadzką.

Podczas fazy planowania przeniesienia Fabryki, wzięto pod uwagę istniejące ograniczenia brzegowe:

- Założono, że wszystkie maszyny produkcyjne będą pracowały na poziomie 90% OEE (tzn. zakładane wykorzystanie efektywności linii jest na poziomie 90%), przy modelu 15 zmian/tydzień. W efekcie okazało się, że niedopuszczalne są postoje maszyn związane z ich przeniesieniem.

- Kluczowe jest zachowanie najwyższej jakości produktów – celem dla projektu było 0 ppm (sztuk wadliwych na milion wyprodukowanych) związanych z relokacją.

- Na przeniesienie fizyczne Fabryki zostały przeznaczone 4 miesiące, gdyż niecelowe byłoby dalsze rozproszenie produkcji w dwóch lokalizacjach.

- Ze względu na uruchomienie nowych platform, stabilizacja dla naszych klientów była priorytetem i nie otrzymaliśmy zielonego światła na przenoszenie linii.

Wszystkie powyższe czynniki powodowały, że projekt wydawał się bardzo trudny do realizacji.

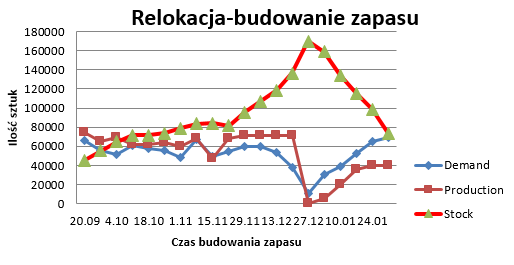

Do każdego klienta Firma podeszła indywidualnie, negocjując szczegółowe warunki przeniesienia. Dla przykładu na wykresie na rysunku 2 pokazano budowę zapasu bezpieczeństwa dla jednego z Klientów. Jego wymaganiem było nagromadzenie 170 000 szt. zapasu wyrobów gotowych, aby móc wyłączyć linię.

Rys. 2 Budowa zapasu bezpieczeństwa dla jednego z klientów na czas przenosin zakładu

Wyprodukowanie tej ilości związane było z dużymi kosztami i zamrożeniem kapitału. Dodatkowo, zapas ten był tylko jako zabezpieczenie i po przeniesieniu linii i uruchomieniu zalegał on ciągle na stanie. Firma zmuszona była ograniczyć na kilka tygodni zdolności produkcyjne, wysłać ludzi na urlopy, aby zużyć ten zapas i powrócić do planowego poziomu zapasów. Niestety było to konieczne „pogorszenie”, aby dostać pozwolenie na relokację Fabryki.

ZMIANY W PRZEPŁYWIE MATERIAŁU

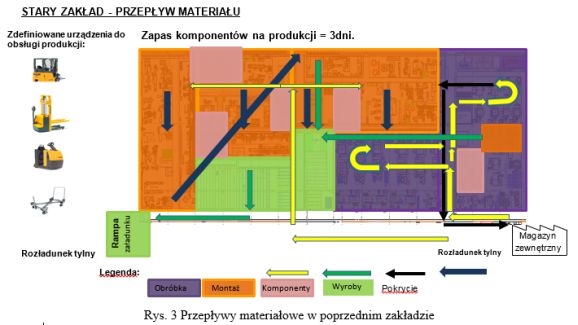

Przepływ materiału w starej lokalizacji firmy nie był doskonały (Rys. 3). Był on efektem staromodnego podziału Firmy na działy produkcyjne: montaż, podmontaż, obróbkę. Powodowało to straty i nieefektywną cyrkulację materiału. Dodatkowo, kolejne uruchamiane projekty i maszyny były adaptowane do dostępnej powierzchni, stąd też drogi transportowe były poprzeplatane i niespójne.

Na powierzchni produkcyjnej Firma magazynowała 3-dniowy zapas komponentów produkcyjnych. Dodatkowo, masowo były używane na hali wózki widłowe, przeznaczone do dowożenia ciężkich komponentów i odwożenia wyrobów gotowych. Mogło stwarzać to duże zagrożenie dla bezpieczeństwa pracowników.

Patrząc na przepływ strumienia wartości od wejścia do wyjścia, komponenty niezbędne do produkcji były przywożone na magazyn wysokiego składowania. Następnie odbywał się rozładunek tylni wózkami widłowymi. Komponenty były magazynowane na miejscach składowania, aby potem mogły zostać rozwiezione na produkcję. Przy maszynach i liniach montażowych gromadzono 3-dniowy zapas produkcyjny, utrzymywany dla zabezpieczenia i płynności produkcji. Wyroby gotowe po produkcji były składowane bezpośrednio na posadzce na hali.

W celu ograniczenia powierzchni były piętrowane zgodnie z dopuszczalnymi normami. W momencie pojawienia się potrzeby wysyłki do klienta, były transportowane na rampę załadunkową, gdzie odbywał się załadunek tylni – stamtąd produkty były rozwożone do miejsc przeznaczenia.

Niestety drogi transportowe nie były zoptymalizowane – były długie, często się krzyżowały lub zmierzały w przeciwnych kierunkach.

Rys. 3 Przepływy materiałowe w poprzednim zakładzie

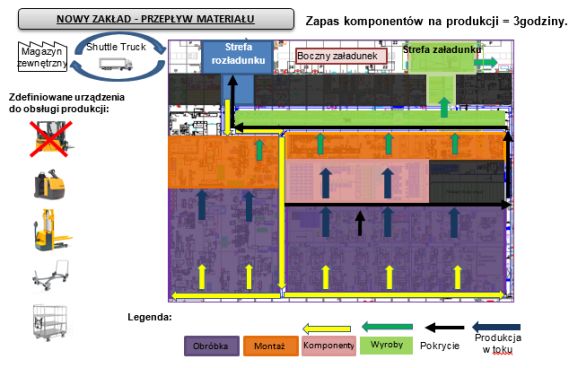

Przy projektowaniu nowej hali produkcyjnej główny nacisk został położony na usprawnienia. Była to wyjątkowa okazja do wprowadzenia udoskonaleń podczas przestawiania maszyn czy definiowania dróg transportowych. Podczas tworzenia koncepcji nowego Zakładu możliwe było wprowadzenie zmian, które w innych okolicznościach byłyby prawdopodobnie bardzo trudne do wykonania.

Głównymi założeniami przy tworzeniu koncepcji nowej Fabryki CBI były (Rys. 4):

- Organizacja produkcji z uwzględnieniem Value Stream’ów (strumieni wartości). Produkcję podzielono na strumienie wartości, składające się z obszarów, maszyn i ludzi, zgromadzonych wokół wytwarzania tych samych typów produktów. Te obszary zostały umieszczone na jednym zdefiniowanym obszarze, aby zminimalizować transportowanie materiałów.

- Przepływ materiału zgodnie z zasadami „lean”: na całej hali obowiązuje zasada, że materiał rozpoczyna swoją drogę w „dolnej” części zakładu i, przepływając przez wszystkie etapy produkcyjne, przechodzi płynnie na stronę górną, gdzie (po końcowym montażu) trafia na regał z wyrobami gotowymi.

- Likwidacja wózków widłowych z obszaru hali produkcyjnej. Operacje wcześniej wymagające wózków zostały tak usprawnione, aby można było je wykonywać przy użyciu wózków ręcznych.

- Optymalizacja wykorzystania miejsca na hali. Powierzchnia hali została zmniejszona o 20%, zatem na mniejszej powierzchni musiała zostać umieszczona ta sama ilość maszyn i procesów.

- Zapas komponentów na obszarze hali produkcyjnej miał być zmniejszony z 3 dni do 3 godzin. Pociągnęło to za sobą wymagane usprawnienia w obszarze logistyki dostarczania komponentów

- Zrezygnowano z ramp do załadunku i rozładunku tylnego. Zamiast tego na terenie Fabryki standardem stał się załadunek i rozładunek boczny.

Rys. 4 Przepływy materiałowe w nowym zakładzie

ZMIANY W STRUKTURZE ORGANIZACYJNEJ

Wraz z relokacją Fabryki dużym zmianom uległa też struktura firmy. Był to proces długotrwały. Główne zmiany polegały na zmianie organizacji działu produkcji.

Wcześniej produkcja była podzielona na obszary o podobnych procesach, tj.:

- Obróbka mechaniczna – obszar, który zajmował się obróbką z użyciem maszyn CNC, co jest pierwszym procesem dla wszystkich produktów.

- Czysty montaż – obszar, który wymagał utrzymania bardzo wysokich standardów czystości, wydzielony ścianami z osobną wymianą powietrza i rygorem czystościowym.

- Montaż hamulców bębnowych – obszar zajmujący się procesami montażu hamulców bębnowych.

- Obszar montażu hamulców tarczowych 1 – podział hamulców tarczowych ze względu na typ produktu.

- Obszar montażu hamulców tarczowych 2 – podział hamulców tarczowych ze względu na typ produktu.

- Montaż Serwa – obszar zajmujący się montażem Serwa (obecnie biznes Firmy Robert BOSCH Sp. z o.o.)

W efekcie zmian strukturalnych obszar produkcji został podzielony na Value Stream’y (strumienie wartości):

- Obszar hamulców tarczowych – czyli cały proces obróbki korpusów, wsporników i tłoków + podmontaż i montaż finalny

- Obszar hamulców bębnowych – cały obszar obróbki cylinderków, produkcji szczęk, podmontażu i montażu finalnego

- Utrzymanie ruchu – dodatkowo do działu produkcji zostało włączone utrzymanie ruchu, co pozwoliło na lepsze i szybsze reagowanie na problemy.

Po wprowadzeniu zakładanych zmian zaobserwowano lepsze współdziałanie obszarów obróbki, podmontażu i montażu. Wiele problemów jest rozwiązywane na niższym szczeblu. Także ewentualne problemy jakościowe są szybciej i skuteczniej rozwiązywane.

Dzięki tej zmianie zauważono synergię, np. w planowaniu. Została także zredukowana liczba Kierowników i Team Liderów.

W obszarze wyższego szczebla kierownictwa zostały także wprowadzone zmiany, tj. dział logistyki i zakupów został połączony. Dzięki temu odpowiedzialność za planowanie, zakupy i dostawy komponentów jest w jednych rękach.

ZMIANY NA POZIOMIE LINII PRODUKCYJNYCH – LEAN LINE DESIGN

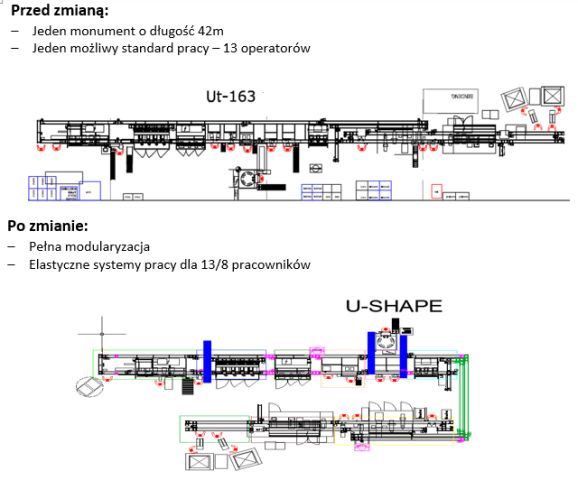

W trakcie relokacji wykonano szereg usprawnień inżynieryjno-technicznych. Przy przestawianiu linii montażowych pojawiła się unikalna możliwość ingerencji w ich konstrukcje i layout. M.in. postanowiono zmienić layout „monumentalnej” linii montażowej na linię w kształcie litery U (Rys. 5). Funkcjonalność i procesy pozostały bez zmian, jednak zastosowano przepływ zgodny z zasadami „lean” (szczupłego wytwarzania).

Urządzenie o długości 42 m zostało zmodyfikowane, a nowy „zwarty” kształt pozwolił na lepsze wykorzystanie powierzchni i zwiększenie elastyczności linii montażowej. Wcześniej możliwy był tylko jeden scenariusz pracy, tj. 13 operatorów i CT=7 sekund (czas cyklu) jako efekt oddalonych od siebie stanowiska pracy i brak możliwości przemieszczania się między nimi.

Po zmianie w kształt litery U pracownicy pracują wewnątrz linii, a stanowiska pracy położone są bliżej. Umożliwiło to opracowanie standardów pracy na 13 oraz 8 operatorów. Zastosowanie narzędzi „lean” pozwoliło uelastycznić linię i dostosować wydajności do zapotrzebowania.

Rys. 5 Zmiana layoutu linii montażowej na linię w kształcie litery U w trakcie relokacji

Warty odnotowania jest fakt, że linia została zmodularyzowana. W pierwotnej wersji stacje procesowe zostały przywiezione do Fabryki oddzielnie. Następnie ich montaż i uruchomienie odbywało się w Zakładzie. Cały zespół transportowy był jednolity i niepodzielny. Jako, że wszystkie zasilania mediami były wykonane wspólnie, łącznie z okablowaniem sieciowym, jeśli następowała awaria w tym obszarze w jednym punkcie, cała linia stawała i trudno było zlokalizować usterkę.

Wykonana modularyzacja polegała na pełnym fizycznym oddzieleniu i uniezależnieniu stacji, w wyniku czego każdy moduł procesowy posiada niezależne media, okablowanie, transport. Oczekiwany rezultat – w przypadku problemów lub awarii znacznie łatwiejsza i prostsza jest analiza problemu i jego rozwiązanie.

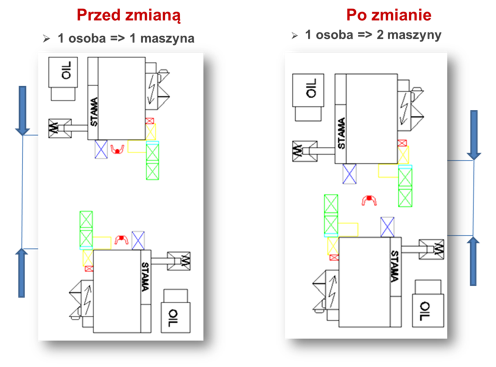

Przy przenosinach wykonano szereg usprawnień także na obszarze obróbki. Po analizie czasów maszynowych na maszynach Stama 331 okazało, się, że przy pewnych modyfikacjach możliwa jest optymalizacja zasobów osobowych. Dotychczas jedną maszynę obsługiwał jeden operator. Podczas projektowania rozmieszczenia urządzeń i linii na hali, maszyny obróbcze umieszczono bliżej siebie (Rys. 6). Zaoszczędzono powierzchnię i zbliżono maszyny do siebie, uzyskując w efekcie skrócenie czasu przechodzenia między nimi. Dzięki temu teraz jeden operator obsługuje 2 maszyny.

Rys. 6 Przy przenosinach do nowego zakładu maszyny obróbcze zostały umieszczone bliżej, aby 1 operator mógł obsługiwać 2 maszyny

Przy implementacji powyższego rozwiązania należy wziąć pod uwagę następujące aspekty:

- W przypadku awarii i konieczności interwencji ciężkim sprzętem (np. aby wyjąć wrzeciono) obszar bezpieczeństwa będzie wykluczał pracę na obu maszynach.

- Nie należy umieszczać maszyn zbyt blisko siebie, aby możliwe było manewrowanie przy nich sprzętem działu utrzymania ruchu.

Aby zaprojektować rozmieszczenie wszystkich linii produkcyjnych na mniejszej dostępnej powierzchni hali, należało szczegółowo ocenić ich przyszła utylizację. Krytycznym punktem była linia montażowa zacisków hamulcowych dla VW. Była to automatyczna linia z CT = 7s (czas cyklu). Niestety, wyrób na niej produkowany znajdował się w fazie spadkowej cyklu życia produktu. Wykorzystanie linii wynosiło nie więcej niż 50% z tendencją spadkową w kolejnych miesiącach.

Po ocenie przydatności linii do nowych projektów, tj. uruchomienia na niej nowych typów hamulców, okazało się, że jest to nieopłacalne. Bilans zysków i strat przemawiał na korzyść budowy nowej linii LLD („lean line design”). Zamiast modyfikować starą linię zdecydowano się zbudować linię LLD dostosowaną do produkcji obecnych hamulców oraz spełniającą wymagania wydajnościowe nowych projektów.

Po niezbędnych obliczeniach wymaganej wydajności, określeniu procesów i ram technicznych, kolejnym krokiem była budowa „mock-up’u” (model linii wykonany z kartonu w skali 1:1 – Rys. 7). Zbudowanie go miało na celu doświadczalne dostosowanie możliwych rozwiązań do produktu oraz zdefiniowanie potencjalnych usprawnień ergonomicznych oraz przetestowanie systemu dostarczania komponentów. Dzięki takiemu przestrzennemu modelowi można już w fazie projektowania przewidzieć pewne utrudnienia i spróbować znaleźć rozwiązania, aby im zaradzić. Warto podkreślić, że rozwiązanie problemu na etapie projektu jest znacznie tańsze, niż na etapie seryjnej produkcji.

Rys. 7 Budowa „mock-up’u” (modelu linii wykonanego z kartonu w skali 1:1)

Następnie przystąpiono do budowy linii. Był to pierwszy projekt, wykonywany w znacznym stopniu zasobami wewnętrznymi. Jedynie konstrukcje mechaniczne niektórych stanowisk powierzono firmom zewnętrznym. Część stanowisk wykonano przy wsparciu działu technicznego. W końcowym etapie inżynierowie zajęli się integracją, oprogramowaniem i uruchomieniem linii.

Konstrukcja linii LLD według powyższych zasad pomogła w efekcie (Rys. 8):

- zredukować miejsce zajmowane na hali z 150 m2 do 50 m2

- zwiększyć dostępność techniczną z 80 % do 99%

- zwiększyć wydajność OEE z 70% do 90%

Rys. 8 Deautomatyzacja linii montażowej (line simplification)

Obecnie funkcjonująca linia jest w pełni elastyczna, przezbrojenie jest łatwe i trwa tylko kilka minut. Wprowadzone usprawnienia sprawiają, że możliwe jest dokładne zaplanowanie tego, co, kiedy i ile należy wyprodukować.

LOGISTYKA WEWNĘTRZNA ZGODNIE Z ZASADAMI LEAN

Kolejne prace nad zmianą layoutu skupiły się nad przepływami transportowymi. Nacisk położono na ograniczenie zbędnego przestawiania komponentów oraz skupiono się na skróceniu dróg transportowych.

Zanim zaproponowane usprawnienia weszły w życie, logistyka wewnętrzna na obszarze produkcji hamulców tarczowych dla VW borykała się z następującymi problemami:

- Jeden pracownik transportowy (na zmianę) zajmował się rozdysponowywaniem opakowań z odlewami na obróbkę. Opakowania były dostarczane spiętrowane, zatem należało je rozpiętrować i przełożyć na wózki dostarczane pod maszyny. Po obróbce należało opakowania zestawić z wózków, przestawić na inne wózki, ponownie spiętrować.

- Komponenty na obszar montażu były dostarczane wózkiem widłowym, tj. spiętrowane opakowania dostarczone przez dostawcę leżały składowane na obszarze składowania na produkcji. Następnie pracownik transportowy (na zmianę) zajmował się ich rozpiętrowywaniem i dowożeniem na linię montażową, w pobliże obszaru zużycia. Komponenty i opakowania były składowane przy linii montażowej.

- Dwóch pracowników (na zmianę) zajmowało się rozdysponowywaniem komponentów na jedną linię montażową, tj. dostarczali opakowania z komponentami, przesypywali do podajników, odbierali puste opakowania.

- Następnie jeden (kolejny, na zmianę) pracownik transportowy zajmował się odbiorem wyrobów gotowych wózkiem widłowym. Zbierał je z linii i odwoził na magazyn, gdzie składowano wyroby gotowe według referencji.

W sumie na tym obszarze pracowało 5 pracowników transportowych na zmianę dedykowanych do transportowania komponentów.

Po zmianie wprowadzono szereg usprawnień wymienionych poniżej:

- Opakowania z odlewami na obróbkę są rozwożone na wózkach przez milk-run (pracownik transportowy ze ściśle określoną rutyną transportową) . Opakowania nie są piętrowanie i nie są zdejmowane z wózków. Milk-run zostawia je w miejscu odkładczym, a operator maszyny sam dostawia pełny wózek i odstawia pusty. Nie ma potrzeby dodatkowego pracownika transportowego.

- Wózki widłowe nie wjeżdżają na halę. Komponenty na hali rozwozi milk-run i odstawia je w wyznaczonym miejscu odkładczym. Ciężkie komponenty nie są zdejmowane z wózków. Ich przepływ przez cała produkcję odbywa się na wózkach dostarczanych przez milk-run, które są „przepychane” ręcznie.

- Wprowadzono dostarczanie komponentów na linię według ustandaryzowanego procesu. POUP (Point of Use Provider – logistyk wydziałowy) rozwozi komponenty standardowym wózkiem. Na wózku ma odliczone ilości komponentów (odmierzone objętościowo – np. pojemnik 0,5 l uszczelek; pojemnik 0,4 l nakrętek), które wystarczają na określoną ilość czasu, np. 20 minut. POUP objeżdżając wkoło linię montażową w cyklu, dosypuje odpowiednie ilości komponentów. Dzięki ustandaryzowaniu procesu oraz wózkowi udało się zredukować obsadę z wcześniejszych dwóch pracowników transportowych do jednego pracownika na zmianę.

- Wyroby gotowe są pakowane do finalnych opakowań umieszczonych na wózkach jezdnych. Linie montażowe są zlokalizowane bezpośrednio przy regale na wyroby gotowe. POUP przepycha wózki z wyrobami gotowymi kilka metrów z linii do regału i zostawia je pod regałem. Następnie są one odbierane przez kierowcę układarki, który rozstawia opakowania na supermarkecie wyrobów gotowych.

Dzięki tym wszystkim usprawnieniom udało się zredukować obsadę pracowników transportowych w dziale z 5 osób do 1 osoby na zmianę.

WSPÓŁPRACA Z KLIENTAMI PODCZAS RELOKACJI – PRZYPADEK BMW

Głównym wyzwaniem przy relokacji okazało się uzyskanie zdobycie pozwolenia akceptacji kluczowego klienta BMW na zmianę lokalizacji produkcji. Klient wyrażał obawy związane z przeniesieniem produkcji, argumentując zwiększonym ryzykiem braku zapewnienia ciągłości dostaw. Z technicznej strony wyglądało to następująco: linia produkująca hamulce dla BMW to linia automatyczna z CT=7s (czas cyklu), pracująca 15-16 zmian na tydzień z OEE = 80%. Czas potrzebny na jej przeniesienie i uruchomienie szacowany był na około 2 tygodnie. Wyzwaniem byłoby zbudować zapas niezbędny na utrzymanie ciągłości dostaw + bufor bezpieczeństwa w razie nieprzewidzianych trudności lub zwiększeń zamówień.

Przyjętą strategią Fabryki było przekonanie Klienta, że proces relokacji jest możliwy do przeprowadzenia okresie Świąt Bożego Narodzenia. W ciągu 17 dni kalendarzowych (21.12 – 06.01) stwierdzono tylko 5 dni pracujących w niemieckich fabrykach, a ponadto z planu pracy Klienta wynikało, że w/w 5 dni w większości będzie to planowany postój świąteczny. Zaplanowano w efekcie 17-dniowe „okno” na przeniesienie linii montażowej.

Klient, z pewnymi zastrzeżeniami i uwagami zgodził się na zaproponowany termin i relokacja zakładu mogła się rozpocząć.

Dodatkowym warunkiem, który postawił Klient, było zbudowanie potężnego zapasu wyrobów gotowych, Jego istnienie zbuforowało prace relokacyjne w okresie świąteczno-noworocznym. Duży wysiłek skierowany na zbudowanie stocków wyrobów gotowych w konsekwencji odbił się na nakładzie potrzebnej pracy po zakończeniu przenosin. Natychmiast po uruchomieniu linii sukcesywnie redukowano zapas, co przejściowo wymusiło konieczność delegowania pracowników do innych zadań.

Samo przeniesienie linii w okresie Świąt było trudne i kosztowne, wymagało także pracy zespołowej na 2 zmiany. Relokacja zakończyła się sukcesem, co potwierdziły audyty Klientów, którzy opuścili nowy Zakład pod ogromnym wrażeniem pozytywnych zmian.

Podsumowując plan relokacji maszyn i urządzeń opierał się na poniższych analizach i warunkach zewnętrznych:

- możliwość zbudowania zapasu bezpieczeństwa na poszczególne kroki procesu,

- dostępność zasobów ludzkich i technicznych,

- uzgodnienia z klientem.

RELOKACJA CZĘŚCI BIUROWEJ

Otwartym punktem pozostawał sposób i termin relokacji biur oraz pracowników biurowych. Tutaj wyłoniły się 2 główne pomysły:

- Przenosić pracowników stopniowo wg ich odpowiedzialności za linie produkcyjne. Działy pomocnicze niezwiązane z produkcją postanowiono przenosić partiami, wg potrzeb zasobów produkcyjnych pozostających na starej i nowej hali.

- Przenieść wszystkich jednocześnie.

Pomysł 1 – stopniowe przenoszenie – wydawał się łatwiejszy do realizacji. Natomiast na pewno spowodowałby wiele chaosu w organizacji. Przez 4 miesiące pracownicy znajdowaliby się w dwóch lokalizacjach, co mogłoby wpłynąć na problemy komunikacyjne oraz organizacyjne.

Pomysł 2 – wszyscy przenoszeni jednocześnie – wydawał się trudniejszy do zrealizowania. Dodatkowo, pojawiło się ryzyko kilkudniowego paraliżu w pracy, przy ograniczonych zasobach IT oraz pracach organizacyjnych całej Firmy w jednym czasie.

Rozpatrując powyższe opcje, postanowiono podjąć ryzyko i przenieść wszystkich pracowników w jednym czasie, w trakcie ich nieobecności w pracy w weekend.

Pracownicy z odpowiednim wyprzedzeniem zostali poinstruowani o spakowaniu swoich przyborów/materiałów biurowych oraz o opuszczeniu swoich miejsc na starej hali w piątek o godzinie 16:15. Zarządzono rozpoczęcie pracy w poniedziałek o godzinie 08:00 już w nowej lokalizacji, w nowych biurach.

Przeniesienia wymagały wszystkie biurka, szafki, szafy, krzesła, sprzęt IT, sale konferencyjne, archiwa.

Postanowiono przy przeprowadzce nie przypisywać pracownika do konkretnego biurka, jako że rozkład biurek w nowym budynku nie był podporządkowany starej strukturze. Należy zwrócić uwagę, że rozmiary biurek były różne (np. 160 cm; 180 cm; 200cm), pracownicy zostali rozmieszczeni według nowego layoutu – do każdego elementu należało podejść indywidualnie. W sumie do przeniesienia było 145 miejsc biurowych + archiwa + sale konferencyjne.

Cały proces został wykonany w piątek, sobotę i niedzielę. Siłą roboczą zaangażowaną w to przedsięwzięcie była firma zewnętrzna dysponująca 2 samochodami ciężarowymi do transportu mebli oraz 2 zespołami pracowników po około 15 osób. Do koordynacji i nadzoru wyznaczony został zespół pracowników Firmy we współpracy z działem informatycznym.

Etap przenosin części biurowej zwieńczony został sukcesem. W poniedziałek rano, kiedy pracownicy przyszli do pracy na swoje nowe stanowiska, wszystko było na swoim nowym miejscu. Po krótkiej aranżacji miejsca pracy przystąpili do wykonywania codziennych obowiązków.

WNIOSKI

Relokacja Zakładu jest procesem wymagającym. Wymaga podejścia holistycznego, skierowanego jednocześnie na całość procesów, jak i, w miarę postępu prac, skrupulatnego skupienia się na poszczególnych składowych zagadnienia. Tworzenie nowej jakości jest największą dywidendą zaplanowanych przenosin. Warto zwrócić uwagę, że tworząc nowe koncepcje layout’u, przepływu materiałów, projektując nowe ustawienia linii montażowych itp. skorzystano z wielu narzędzi szczupłego wytwarzania oraz zasad „lean logistics”. Ponadto jednym z kluczy do sukcesu było ogromne zaangażowanie załogi, skupionej na ciągłym doskonaleniu, co procentuje do dnia dzisiejszego.

Otwierając się na nowoczesne koncepcje i korzystając przy tym z doświadczeń zespołu projektowego, uzyskano efekt synergii oraz poprawę większości procesów oraz kluczowych wskaźników, zarówno produkcyjnych, jak i logistycznych. Funkcjonując ponad 1,5 roku w nowym miejscu, można śmiało stwierdzić, że Firma Chassis Brakes International w pełni wykorzystała unikatową szansę, jaką dała jej relokacja, tworząc nowy Zakład funkcjonujący w oparciu o zasady „lean”, będący modelowym zakładem produkującym części układów hamulcowych.

Bazując na doświadczeniach Firmy Chassis Brakes International, warto zapamiętać:

- Zbudowanie zaufania klienta jest bazą do planowania i realizacji zmian.

- Otwarty umysł i łamanie stereotypów dają w efekcie projekty bez barier.

- Zmotywowany i ambitny zespół jest kluczem do sukcesu.

Mamy nadzieję, że dzięki wskazówkom i praktyce Firmy Chassis Brakes International, która

z powodzeniem przeszła drogę do nowego Zakładu, każdy projekt relokacji zakończy się sukcesem.

Wojciech Śliwiński – Dyrektor Zakładu, Chassis Brakes International Poland

Agnieszka Lebioda – Specjalista ds. logistyki, Z-ca Kierownika Sekcji CLP1, Chassis Brakes International Poland

Zbigniew Tomsia – Kierownik Sekcji MSF1, Chassis Brakes International Poland

Sławomir Szczuplak – Kierownik Sekcji MSF2, Chassis Brakes International Poland

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XV Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 16-18 czerwca 2015 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Chassis Brakes International Poland.