Ewolucja Lean w Nowy Styl Group – od akordu do procesu ciągłego doskonalenia

O Firmie

Grupa Nowy Styl to europejski lider w zakresie kompleksowych rozwiązań meblowych dla przestrzeni biurowych oraz miejsc użyteczności publicznej. Unikatowy model biznesowy Grupy pozwala dostarczać klientom kompleksową usługę wyposażania wnętrz w oparciu o dogłębną analizę specyfiki i potrzeb klienta, efektywności, organizacji pracy, ergonomii i akustyki. Dzięki doświadczeniu oraz zapleczu technologiczno-produkcyjnemu każda oferta jest „szyta na miarę”.

Elastyczne podejście do Klienta, innowacyjność i otwarta na zmiany kultura organizacyjna Grupy doprowadziła ją na pozycję jednej z największych i najbardziej dynamicznie rozwijających się firm w swojej branży w Europie. Z przychodami ze sprzedaży bliskimi 300 mln euro rocznie. Firma posiada własną, międzynarodową sieć dystrybucyjną obejmującą 19 lokalnych struktur sprzedaży na całym świecie (na wszystkich najważniejszych rynkach europejskich, a także w Stanach Zjednoczonych i na Bliskim Wschodzie). Zatrudniając lokalnych menedżerów i pracowników maksymalnie skutecznie dociera do klientów, dopasowując ofertę i zapewniając profesjonalny serwis.

Firma codziennie wyposaża nowe biurowce, centra konferencyjne, kina, stadiony, obiekty muzyczne, sportowe i wielofunkcyjne. Na liście referencyjnej figurują m.in. wielkie międzynarodowe korporacje, instytucje kulturalne takie jak NOSPR czy Opera w Monachium, oraz wszystkie polskie stadiony, na których odbyły się mistrzostwa EURO 2012. Na krzesłach Grupy obradowali przywódcy państw podczas szczytu NATO w Lizbonie; zasiadają na nich urzędnicy w niemieckim Urzędzie Kanclerskim oraz publiczność w Leicester Square Theatre w Londynie, a w najbliższym czasie również na stadionie Olympique w Lyon.

Aby móc sprostać gustom i potrzebom Klientów na całym świecie, w portfolio Grupy znajduje się 6 marek produktowych: Nowy Styl, BN Office Solution, Grammer Office, Rohde & Grahl, Forum Seating i Baltic Wood. Ofertę rozwiązań meblowych można zobaczyć w 15 showroomach zlokalizowanych m.in. w Warszawie, Londynie, Paryżu, Dusseldorfie, Monachium, Pradze, Bratysławie i Moskwie. Swoje produkty Grupa Nowy Styl wytwarza w kilkunastu zakładach produkcyjnych wyposażonych w najnowocześniejsze technologie, zlokalizowanych w Polsce, Niemczech, na Ukrainie i w Rosji. Początki wdrażania Lean Manufacturing

Przygoda z Lean w Grupie Nowy Styl rozpoczęła się na dobre w 2011 roku. Jednak początki wdrożenia sięgają roku 2008 kiedy to firma zdecydowała się na zmianę systemu zarządzania. Przejście z akordu do procesu ciągłego doskonalenia w stosunkowo krótkim czasie, przy uwzględnieniu realizacji celów biznesowych, wymagało dopasowania narzędzi Lean do wewnętrznych potrzeb przedsiębiorstwa. Bardzo ważna była również zmiana mentalności pracowników w procesie ciągłego doskonalenia, która kształtowana jest poprzez Program Sugestii Pracowniczych, warsztaty Toyota Kata oraz Centrum Szkoleniowe, dopasowane do wewnętrznych wymagań.

Lata 2009 i 2010 to lata koncentracji na procesie wytwarzania i przygotowania zakładów do wzrostu zamówień, ale już w zupełnie innej organizacji – optymalnej kosztowo i gotowej do dużych wzrostów. Diagnoza Lean 2010:

- Nadmierne zapasy w toku produkcji (Rys.1).

- Wysoki wskaźnik złomowania.

- Niska produktywność.

- Niski wskaźnik OEE.

- Wysoki wskaźnik wypadkowości.

- Produkcja wg minimalnej ekonomicznej partii produkcyjnej.

- Ręczne sterowanie produkcją.

- Brak widocznego przepływu.

- Niewidoczne odchylenia od procesu.

- Akordowy system wynagrodzeń.

- Brak nawyku ciągłego doskonalenia.

Rys. 1 Obszary produkcji przed zmianami Szkolenia

.

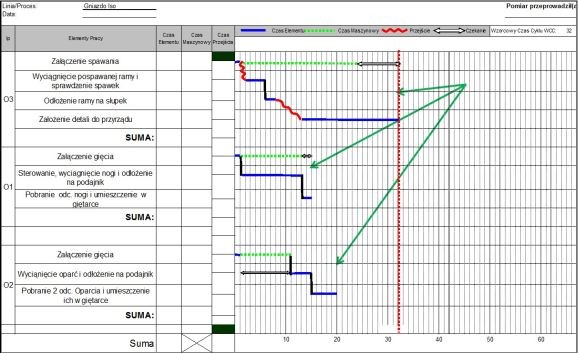

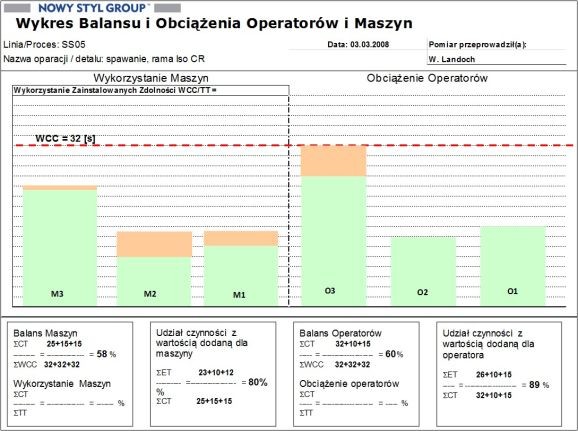

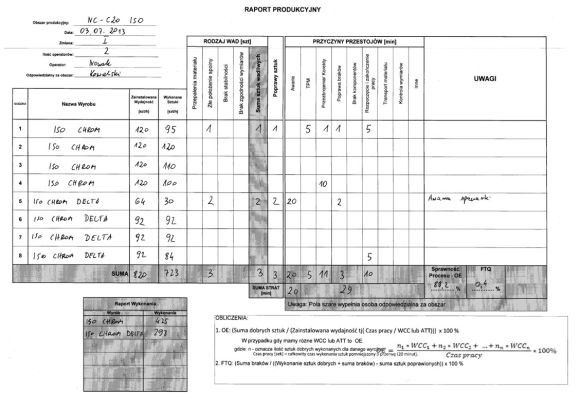

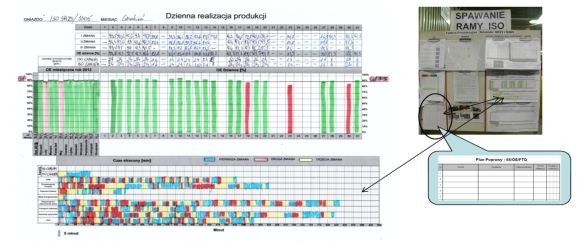

Proces zmian rozpoczęliśmy od szkoleń kierownictwa najwyższego szczebla wychodząc z założenia, że zmianę kultury organizacyjnej, nawyków i sposobu myślenia musimy zacząć od „góry”. Przeszkolono ponad 100 osób dozoru produkcyjnego oraz działów logistyki i technologicznych. Zdecydowano się na wprowadzenie pierwszych szkoleń z zakresu 5S, standaryzacji operacji cyklicznych (Rys. 2 i 3) i niecyklicznych oraz wprowadzenia tablic produkcyjnych (Rys. 4). Głównym celem, dla którego zdecydowano się na te właśnie szkolenia było przede wszystkim „NAUCZYĆ SIĘ WIDZIEĆ” straty.

Szkolenia były prowadzone w formie teoretycznej i praktycznej. Osoby szkolone wykonywały praktyczne ćwiczenia na hali produkcyjnej opracowując realne raporty.

Rys. 2 Przykład standaryzacji GNIAZDA ram do krzesła ISO

Rys. 3 Tablica produkcyjna – dzienny raport produkcji

Rys. 4 Tablica produkcyjna – wykres Pareto strat Organizacja

Następnym krokiem było stworzenie struktury organizacyjnej zdolnej do wprowadzenia zmian w wielozakładowej organizacji. Zdecydowano się na 7 osobowy zespół wdrożeniowy, skupiony w centralnej funkcji Pionu Technicznego – Dział Inżynierii Produkcji (Rys. 5). Zadaniem zespołu było opracowanie wspólnych zasad, standardów i kierunków wdrażania koncepcji Lean Manufacturing we wszystkich zakładach Grupy.

Rys. 5 Umiejscowienie 7-osobowego zespołu wdrożeniowego w strukturze Grupy Obszar pilotażowy

Po okresie szkolenia kolejnym etapem było stworzenie obszaru pilotażowego – modelowego (Rys. 6). Zamiarem takiego obszaru było pokazanie, że można uzyskać wymierne efekty z tych zmian. To było kluczowe zadanie, bo od jego powodzenia zależał sukces pozostałych wdrożeń.

Dodatkowo obszar modelowy miał posłużyć za wzorzec do opracowania standardów organizacji gniazd produkcyjnych w całej Firmie.

Rys. 6 Obszar pilotażowy – Centrum BIS

.

To był kluczowy okres, kiedy najważniejsze osoby decyzyjne w firmie zrozumiały jak wielki potencjał tkwi w organizacji produkcji wg zasad Lean Manufacturing.

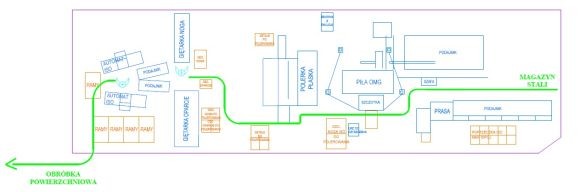

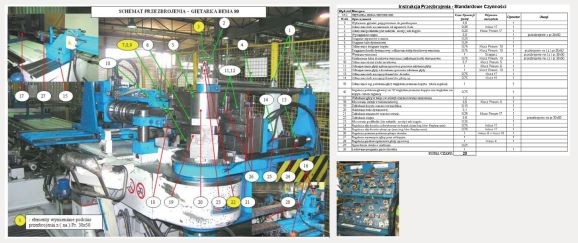

Z analizy strat, wykorzystując zasadę Pareto, w bardzo łatwy sposób można było wywnioskować, gdzie powinny być skierowane nasze kolejne działania. Wtedy wyznaczyliśmy sobie następne kroki wdrożenia: 5S (Rys. 7), TPM (Rys. 11), SMED (Rys. 10), zmiana systemu wynagrodzeń (Rys. 12), transport wewnętrzny międzyoperacyjny (Rys. 8 i 9).

Przed zmianami

Po zmianach

Rys. 7 Efekty działań 5S

Rys. 8 Transport wewnętrzny – stan początkowy z zapasem materiałów w toku produkcji na poziomie 1 dnia

Rys. 9 Transport wewnętrzny – efekty po zmianach: zapas materiałów na poziomie 4 godzin oraz standard opakowań transportowych

Rys. 10 Przykładowa instrukcja przezbrajania dla Giętarki Bema 80 powstała jako wynik zastosowania SMED

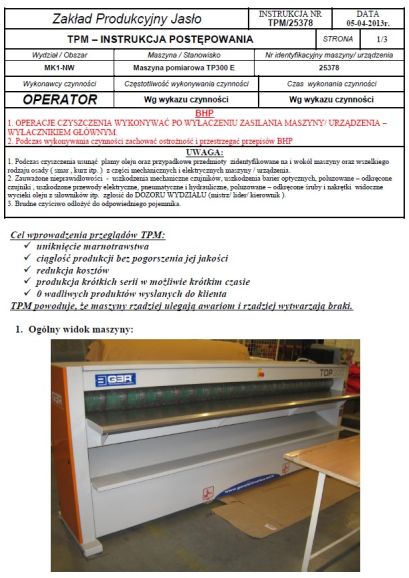

Rys. 11 Przykładowa instrukcja TPM dla Maszyny pomiarowej TP300 E

Rys. 11 Przykładowa instrukcja TPM dla Maszyny pomiarowej TP300 E

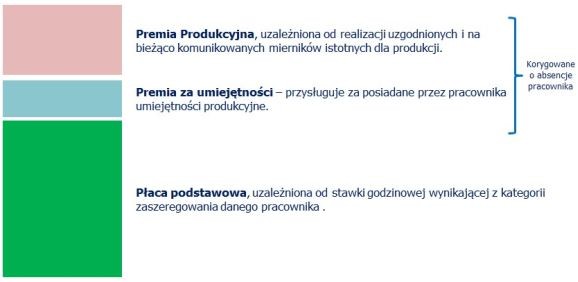

To co udało się dotychczas wdrożyć było bardziej poznaniem narzędzi Lean, wyrobieniem nawyku ich stosowania, ale przede wszystkim rozumienia strat i słabych punktów procesu. To jednak „twarde” aspekty wdrożenia. Przed nami aspekty miękkie, czyli jak wyrobić w pracownikach nawyk myślenia w kategoriach procesu ciągłego doskonalenia. Do tego potrzebna była zmiana systemu wynagradzania. Firma od początku swojego istnienia posiadała akordowy system wynagrodzeń, co w przypadku seryjnej produkcji nastawionej na ilości doskonale się sprawdzało. Jednak rynek zaczynał się zmieniać w kierunku „customizacji”. Oznaczało to kolejne zmiany mentalnościowe pracowników na każdym etapie procesu wytwarzania. A więc czekały nas kolejne zmiany sposobu myślenia i organizacji produkcji.

Zmianę systemu wynagradzania (Rys. 12) wprowadzono w ciągu 18 miesięcy 2012-2013 w trzech największych zakładach: Zakład Produkcji Drzewnej, Zakład Produkcji Metalowej, Zakład Produkcji Foteli i Krzeseł.

Rys. 12 Model nowego systemu wynagrodzeń Ciągłe doskonalenie

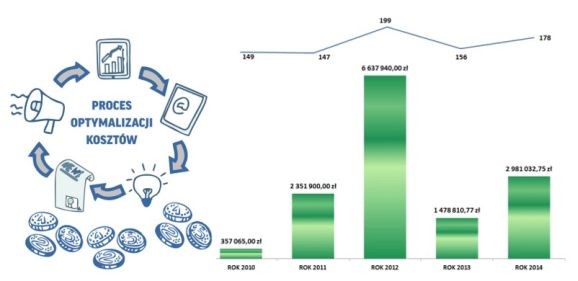

Zalążkiem procesu ciągłego doskonalenia był Proces Optymalizacji Kosztów (Rys. 13) wdrożony w 2010 roku. Skierowany był przede wszystkim do pracowników umysłowych, głównie do technologów, konstruktorów, działu zakupów, służby utrzymania ruchu i logistyki. Wprowadzał standard systematycznej pracy nad szukaniem oszczędności w procesie wytwarzania, w materiałach bezpośrednio produkcyjnych, pośrednio produkcyjnych, produktywności, w obszarze pakowania.

W 2014 roku do procesu ciągłego doskonalenia włączyliśmy pracowników bezpośrednio produkcyjnych uruchamiając Program Sugestii Pracowniczych (Rys. 14).

Długo przygotowywaliśmy się do tego programu. Odbyliśmy wizyty referencyjne w innych firmach, zorganizowane za pośrednictwem Lean Enterprise Institute Polska, które pozwoliły nam lepiej przygotować się do wdrożenia systemu. Program Sugestii Pracowniczych potraktowaliśmy również jako narzędzie to motywowania naszych pracowników, daliśmy im możliwość bezpośredniego realnego wpływu na ich pracę, jednocześnie korzystając z ich niezwykle wielkiego doświadczenia. System oczywiście jest ustandaryzowany, pracownicy dostają regularną informację zwrotną co do zgłoszonych sugestii, pomysły nie giną już na poziomie dozoru tylko są ewidencjonowane i rozliczane.

Rys. 13 Efekty Procesu Optymalizacji Kosztów wdrożonego w 2010 na przestrzeni kolejnych lat

Rys. 14 Program Sugestii Pracowniczych wdrożony w 2014 i jego efekty

Toyota Kata jako kolejny krok w kierunku ciągłego doskonalenia

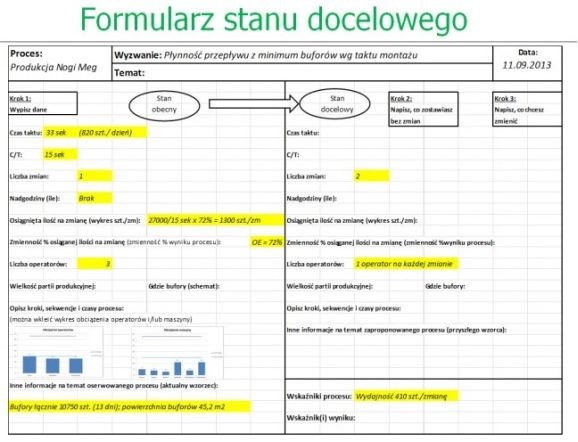

Narzędziem, które w znakomity sposób łączy i wykorzystuje potencjał wszystkich pracowników oraz jest stymulatorem działań w kierunku procesów ciągłego doskonalenia jest dla nas Toyota Kata. Wdrażanie rozpoczęliśmy w 2013 roku. Przeszkoliliśmy 52 pracowników i cały 2014 rok poświęciliśmy na Kata Doskonalenia (Rys. 15). Odbyliśmy 34 warsztaty angażując na stałe 55 osób. Pozwoliło nam to uzyskać realne finansowe oszczędności oraz poprawę produktywności. Dodatkowo bardzo ważnym plusem jest zaangażowanie wszystkich pracowników i stworzenie na produkcji atmosfery zrozumienia problemów i myślenia kategoriami ciągłego doskonalenia.

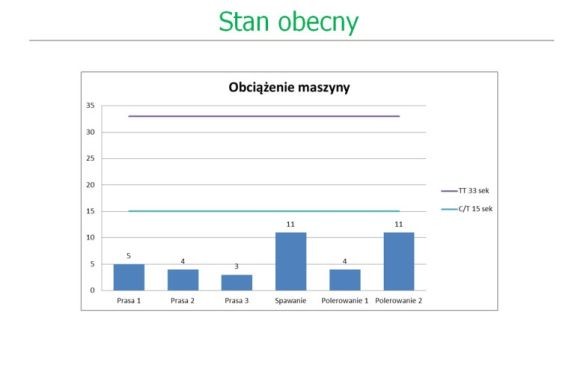

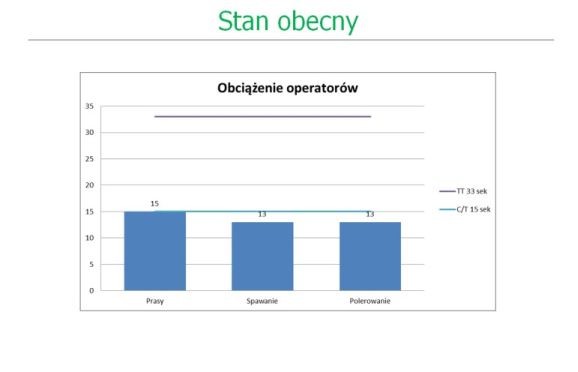

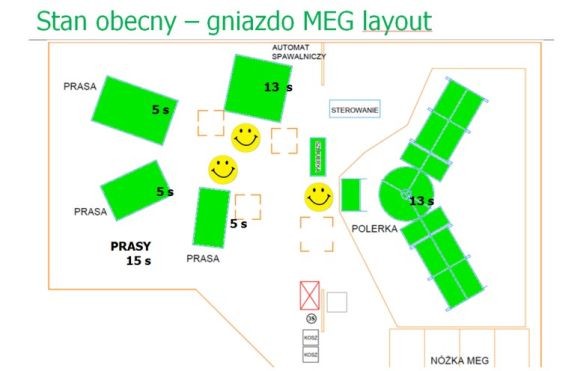

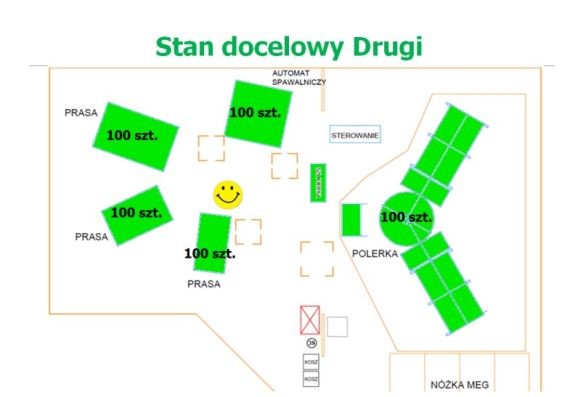

Rys. 15 Przykład z warsztatu Toyota Kata – wyzwanie: Płynność przepływu w gnieździe produkcji nogi MEG z minimum buforów wg czasu taktu montażu Utrzymać wiedzę na wysokim poziomie

Aby nie zatracić tego wszystkiego co do tej pory wdrożyliśmy, postanowiliśmy stworzyć Centrum Szkoleniowe (Rys. 16) skierowane głównie do pracowników produkcyjnych. Celem tego przedsięwzięcia jest odświeżenie i utrwalenie wiedzy na temat technologii, jakości, stosowanych standardów i narzędzi Lean oraz zmiana mentalności w kierunku ciągłego doskonalenia. Dodatkowo jest to dla nas doskonała okazja do informowania pracowników o każdych nowych zmianach zachodzących w firmie.

Rys. 16 Centrum szkoleniowe Wnioski

Zdajemy sobie sprawę, że nasze wnioski z wdrażania Lean nie są odkrywcze, ale potwierdzają wiele tez i obserwacji wynikających z literatury. Na pewno zwracamy uwagę na kilka z nich, które pomogły nam dojść do tego miejsca w procesie doskonalenia produkcji:

- Cierpliwość we wdrażaniu.

- Zespół pasjonatów.

- Szkolenia, szkolenia, szkolenia.

- Zaangażowanie pracowników produkcyjnych.

- Zmianę mentalności rozpocząć od najwyżej kadry kierowniczej.

Rzeczy, które pomogły wdrożyć zmiany to:

- Rozpoczęcie szkoleń od najwyższego kierownictwa

- Obszar pilotażowy

- Gwarantowany budżet szkoleń

- System motywacyjny wspierający zmiany

- Toyota Kata jako narzędzie stymulujące proces ciągłego doskonalenia

Rzeczy, które utrudniły nam wprowadzenie zmian to:

- Zbyt późne włączenie pracowników bezpośrednio produkcyjnych w proces zmian.

- Brak liderów zmian wśród załogi.

- Zbyt późne szkolenia pracowników.

Co dalej?

Przed nami kolejne wyzwania takie jak Kata Coachingu, doskonalenie transportu wewnętrznego, SMED. Na te zadania zamierzamy poświęcić cały 2015 rok Czym chcemy zainspirować?

- Zakomunikuj wszystkie zmiany Pracownikom, które zamierzasz wprowadzić.

- We wprowadzaniu zamian nie stosuj schematu „kopiuj-wklej”, ale kieruj się logiką prowadzonego przez siebie biznesu.

- Konsekwentnie realizuj podjęte ustalenia dotyczące ciągłego doskonalenia.

Dariusz Frydrych, Członek Zarządu i Dyrektor Operacyjny Nowy Styl Group

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XV Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 16-18 czerwca 2015 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą Grupy Nowy Styl.