Lean Management System w firmie 3M – zarządzanie strumieniami wartości w oparciu o system ciągłego doskonalenia

3M jest firmą reprezentującą wiele różnych dziedzin techniki, prowadzącą działalność produkcyjno-handlową w skali całego świata, w pięciu grupach biznesowych: Ochrona Zdrowia, Produkty Konsumenckie, Bezpieczeństwo i Grafika Reklamowa, Przemysł, Elektronika i Energetyka. 3M jest przedsiębiorstwem o światowym zasięgu, charakteryzującym się wysokim stopniem wewnętrznej współpracy w obszarze badań, produkcji oraz marketingu. Działalność firmy obecna jest w 70 krajach jednak jej produkty są obecne w ponad 200. Na całym świecie 3M zatrudnia prawie 90 000 pracowników w tym 12 000 pracowników naukowych skupionych na rozwoju produktów w ramach 46 platform technologicznych.

Główne wartości firmy można opisać w 5 punktach:

- Działać z bezkompromisową uczciwością i konsekwencją we wszystkim, co robimy.

- Dostarczać naszym Klientom innowacyjne technologie i najwyższej jakości produkty, oraz usługi.

- Zapewnić inwestorom atrakcyjny zysk dzięki zrównoważonemu globalnemu wzrostowi.

- Okazywać szacunek dla społeczności i środowiska, w którym działamy.

- Zasłużyć na szacunek wszystkich, którzy związani są z 3M na świecie.

W Polsce 3M obecne jest od 1991 roku, w którym to założono pierwsze biuro sprzedażowe. W 2001 roku 3M przejęło zakład plastrów i opatrunków marki Viscoplast we Wrocławiu, czym rozpoczęło działalność produkcyjną w Polsce, a w 2006 roku otwarto pierwsze w tej części Europy Centrum Produkcyjne we Wrocławiu.

Obecnie w Polsce produkcja 3M skupiona jest w 10 fabrykach, w 4 lokalizacjach produkcyjnych: Janinów (k. Warszawy), Skomielna (k. Rabki) oraz dwóch we Wrocławiu (ul. Kwidzyńska i ul. Kowalska). W Polsce również zlokalizowane jest Środkowoeuropejskie Centrum Dystrybucyjne w Dąbrowie Górniczej. Łączna ilość pracowników zatrudnionych w lokalizacjach produkcyjnych, logistycznych i biznesowych w Polsce wynosi ponad 2000 osób.

Produkcja w Polsce obejmuje m.in.: przylepce medyczne, plastry opatrunkowe i lecznicze marki 3M Viscoplast, wyroby medyczne specjalnego przeznaczenia, chusteczki kosmetyczne, taśmy ochronne i podtrzymujące dla sportowców, unieruchomienia syntetyczne Scotchcast™, materiały ścierne, filtry marki CUNO, produkty z zakresu ochrony pracy, taśmy przemysłowe, kleje przemysłowe, produkty do utrzymania czystości w gospodarstwach domowych marki Prima.

Zakład produkujący produkty z zakresu ochrony pracy (PSD) jest największym zakładem pod względem wartości produktów w Centrum Produkcyjnym we Wrocławiu zatrudniającym prawie 500 osób. Produkcję rozpoczął w 2009 roku i od tego czasu rozwija się w corocznym tempie ponad 20%. Produkuje wyroby podzielone na 6 głównych rodzin produktowych:

- Pasywna Ochrona słuchu (nauszniki, wkładki przeciwhałasowe),

- Aktywna ochrona słuchu (nauszniki tłumiące z wykorzystaniem elementów elektronicznych),

- Ochrona głowy i twarzy (przyłbice oraz hełmy),

- Ochrona dróg oddechowych (maski pełne i półmaski),

- Integrowana ochrona z wymuszonym przepływem powietrza (systemy Versaflo),

- Przyłbice spawalnicze.

W 2015 roku zakład PSD był odpowiedzialny za ponad 30% wartości produkcji 3M w Polsce.

- Lean Management System – struktura operacyjna w 3M

LMS (Lean Management System) to ustrukturyzowany podział organizacji Zakładu produkcyjnego na tzw. Tier’y (szczeble organizacji) – oraz przydzielenie odpowiednich narzędzi do każdego szczebla mających na celu realizacje zadań produkcyjnych, przydzielanie zadań, ciągłe doskonalenie oraz auditowanie. Celem LMS jest wspieranie najważniejszego obszaru, czyli Tier 1 – operatorów i ich lidera – w tworzeniu wartości dla klienta. Dodatkowo LMS wspiera rozwój pracowników i liderów w procesie ciągłego doskonalenia i usuwania marnotrawstwa. Naszą misją jest stworzenie armii tzw. problem solvers (ludzi rozwiązujących problemy), którzy będą usuwać marnotrawstwo codziennie i wszędzie na wszystkich szczeblach organizacji – od operatora do dyrektora.

Tier 1 to poziom, na którym odbywają się spotkania operatorów z liderem. Podczas takiego spotkania sprawdzany jest status realizacji zadań (ilość, jakość), rozwiązywane są problemy dotyczące realizacji dziennego planu za pomocą prostych narzędzi (5 Why, diagram Ishikavy) oraz planowane są działania doskonalące. Dzięki temu z problemami operatorzy mogą sobie radzić na bieżąco – nie czekając na Inżyniera czy Kierownika, którego najczęściej nie ma na zmianie nocnej.

Jeśli jednak problem wykracza poza możliwości zespołu Tier 1, zostaje on przeniesiony na poziom drugi tzw. Tier 2, który tworzą kierownicy zmiany, kierownik produkcji oraz inżynierowie i specjaliści z działów wspierających.

Tier 2 to poziom operacyjny strumienia wartości, na którym lider tego poziomu i jego zespół spotykają się codziennie na produkcji, aby omówić ostatnie 24 godziny pod kątem realizacji przyjętych wskaźników wyników (safety, quality, service, cost, engagement). Wiodące dla zakładu wskaźniki wyników (tzw. leading indicators), przedstawiane są przez poszczególne osoby oraz weryfikuje się osiągnięcie celu w tych obszarach. Codziennie przedstawiane są również najważniejsze kwestie uniemożliwiające wykonanie planu oraz przypisywane są zadania, aby poprawić funkcjonowanie problematycznych procesów. Lider decyduje też wspólnie z zespołem, w którym obszarze należy podjąć działania korygujące, aby wynik był zgodny z przyjętym celem. Może tutaj zaplanować realizacje odpowiednich warsztatów Kaizen bądź podjąć działania inicjujące projekt.

Tier 3 to poziom strumienia wartości, za który odpowiada menadżer strumienia wartości, a w którym biorą udział liderzy Tier 2 oraz kierownicy funkcji wspierających, (jakość, logistyka, proces). Celem tego szczebla jest planowanie i wdrażanie zmian średnioterminowych (w okresie 1 roku) mających wpływ na wyniki całego strumienia wartości. Są to głównie działania mające na celu usprawnienie przepływu materiałów (redukcja zapasów) i informacji.

Tier 4 to ostatni poziom managera fabryki, menadżerów strumieni wartości oraz kierowników działów wspierających. Na tym szczeblu sprawdzana jest strona operacyjna zakładu dla wszystkich strumieni oraz planowane i wdrażane są działania długoterminowe (3 lata) dotyczące rozwoju całego zakładu (tzw. 5 Year Flow Plan).

Praca Standaryzowana dla liderów – ważnym elementem funkcjonowania LMS jest standaryzacja pracy naszych liderów (prowadzących) na wszystkich szczeblach organizacji. Nie bez powodu spotkania powinny się odbywać o określonej godzinie, według wcześniej ustalonej agendy. To pozwala na wyrobienie nawyku pewnych rutynowych działań i ograniczenie stresu. Nie ma efektu „tłumaczenia się”, ponieważ problemy są rozwiązywane poza spotkaniem przez wyznaczone osoby, a na spotkaniu przekazywany jest jedynie status realizacji i przekazywana jest informacja, czy dany problem wymaga wsparcia wyższego szczebla. Maksymalne skupienie zmniejsza też czas spotkania i trwa ono nie więcej niż 15 minut.

Elementami pracy standaryzowanej są też coaching podległych osób w zakresie rozwiazywania problemów i usuwania marnotrawstwa.

Po co nam to wszystko?

Cały system szczupłego podejścia do zarządzania pozwala na szybką ocenę stanu realizacji celów fabryki na dany dzień. Umożliwia to natychmiastową reakcję na pojawiające się problemy, dzięki czemu możemy przestać „gasić pożary” i skupić się na dodawaniu wartości dla klienta.

- Wybrane narzędzia LMS

Elementami LMS, odpowiadającymi za weryfikację efektywności spotkań Tier są narzędzia takie jak Daily Accountability Board (tablica zadań codziennych) oraz Layered Process Audits (kaskadowe audyty procesu). Ponadto do doskonalenia strumienia wartości używana jest Improvement Board (tablica doskonalenia) na Tier 3 i Tier 4.

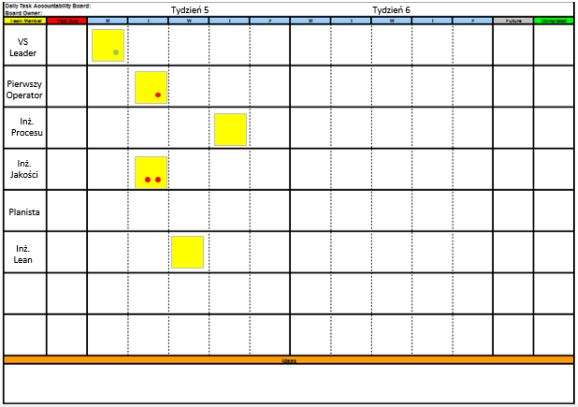

Daily Accountability Board jest to tablica do zarządzania i monitorowania działań krótkoterminowych na poziomie Tier 2, 3 i 4. Podczas codziennych spotkań mogą pojawić się tematy związane z nieosiągnięciem celów w danym obszarze lub pojawieniem się dodatkowych problemów niewynikających ze wskaźników. Zadania te trafiają na tablicę i przypisywane są do odpowiedniej osoby odpowiedzialnej za ich wykonanie. Określany jest również konkretny termin wykonania zadania. W momencie przekroczenia deklarowanej daty, karteczka z zadaniem jest oznaczona czerwoną kropką i ustalany jest nowy termin realizacji (Rys. 1). Jeśli zadanie nie zostanie wykonane kolejny raz, jest to sygnał, iż problem nie jest możliwy do rozwiązania na danym spotkaniu Tier i należy przenieść to zadanie na wyższy poziom (np. z Tier 2 na Tier 3).

Rys 1. Daily Accountability Board (tablica zadań codziennych)

Dzięki wdrożeniu tego narzędzia zadania są wykonywane terminowo, a ich status monitorowany jest na bieżąco dzięki wizualnej kontroli podczas każdego spotkania.

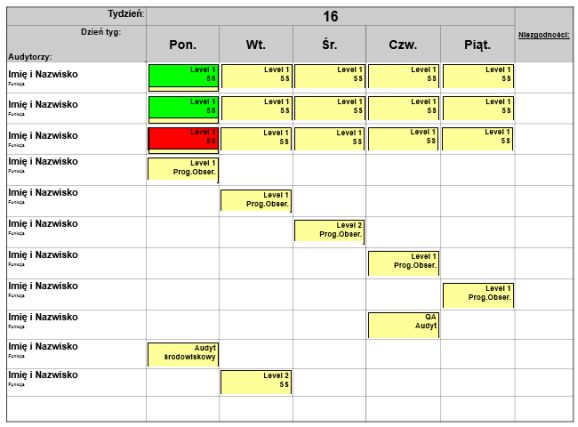

Layered Process Audits jest to system audytów obejmujących wszystkie szczeble i obszary organizacji, mający na celu ich audytowanie pod kątem m.in. bezpieczeństwa, jakości, 5S, standaryzacji pracy oraz utrzymania systemu LMS. Im niższy poziom w organizacji tym bardziej szczegółowe pytania audytowe. Na początku każdego tygodnia prowadzący spotkanie Tier planuje harmonogram audytów. Po wykonaniu audytu kartę należy obrócić w ten sposób, aby jej kolor sygnalizował wynik (czerwony – audyt niezgodny, zielony – audyt zgodny). Każda znaleziona nieprawidłowość zapisywana jest na kartce i umieszczana w kolumnie „Niezgodności” (Rys. 2). Następnie na spotkaniu Tier są one przypisywane do konkretnej osoby poprzez tablicę zadań codziennych w celu ich rozwiązania. Tablica LPA jest umieszczona obok tablicy Tier 2, 3, 4, aby na każdym spotkaniu zweryfikować, czy w poprzednim dniu pojawiły się niezgodności z audytów.

Główną zaletą LPA jest to, że na jednej tablicy zebrane są wszystkie audyty, wykonywane na danym obszarze i nie ma potrzeby monitorowania ich wykonania w kilku miejscach.

Rys 2. Layered Process Audit Board (tablica kaskadowych audytów procesu)

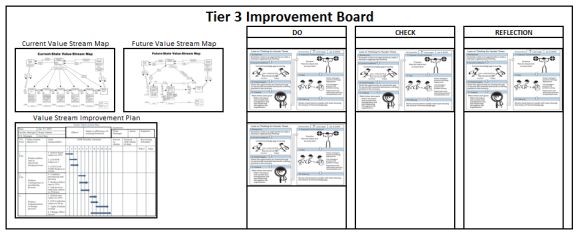

Improvement Board to tablica, na której menadżer strumienia wartości lub dyrektor zakładu zarządza projektami doskonalącymi na swoim szczeblu. Na tablicy tej wywieszona jest mapa stanu obecnego oraz mapa stanu przyszłego, aby pokazać, do czego wszyscy powinni dążyć. Do osiągnięcia stanu przyszłego są określone konkretne zadania, które zebrane są w planie doskonalenia strumienia wartości (Value Stream Improvement Plan). Kluczowe lub dłuższe w czasie projekty powinny mieć swój arkusz A3, który przywieszony jest w jednej z 3 kolumn: „Do”, „Check”, „Reflection” – w zależności od statusu (Rys. 3). W kolumnie „Do” znajdują się projekty, które jeszcze trwają, w kolumnie „Check” te, które już się zakończyły, ale są w fazie kontroli i należy monitorować ich rezultaty, natomiast w kolumnie „Reflection” są te, które zostały już zakończone i trzeba jedynie zastanowić się, co zostało zrobione dobrze oraz co można zrobić lepiej następnym razem.

Rys 3. Value Stream Improvement Board (tablica usprawnień strumienia wartości)

- Korzyści z wdrożenia

Obserwujemy wiele pozytywnych zmian po wdrożeniu LMS. Wymieniamy tylko niektóre z nich:

- zmniejszenie o ok. 50% liczby i czasu spotkań liderów wszystkich szczebli zarządzania w zakładzie, jakie miały miejsce przed wdrożeniem LMS,

- skupienie pracowników ze wszystkich szczebli na rozwiazywaniu problemów – liczba wdrożonych Kaizenów w roku 2015 w stosunku do roku poprzedniego – podwoiła się – tak jak i oszczędności z ich wdrożenia,

- skrócenie całkowitego czasu przejścia produktu przez strumień,

- rozwój liderów na wszystkich szczeblach zakładu.

Michał Kowalonek – Value Stream Manager, 3M

Dominika Majkrzak – Plant Lean Leader, 3M

Piotr Kruczek – Lean Manager, 3M

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XVI Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 7-9 czerwca 2016 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy 3M.