TPM – Całkowite Produktywne Utrzymanie Maszyn

(…)

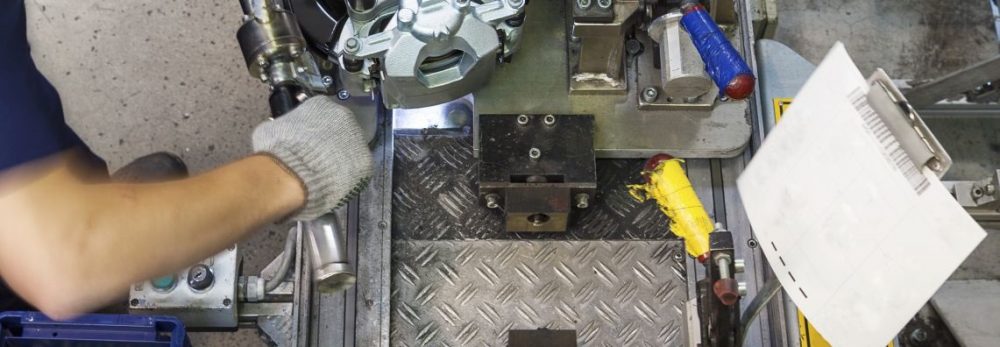

— Nie wiem absolutnie nic o maszynach. Jedyne, co jestem w stanie tutaj zauważyć, to że mają brzydki kolor i że schodzi z nich farba.

— Znakomicie, Mickey — nieoczekiwanie pochwalił mnie mój własny ojciec. — Nie jest z tobą tak źle. Mów dalej.

— No tam na przykład, pod obudową, jest rozlany olej.

— I ktoś zasypał go piaskiem, żeby się wchłonął — podchwycił Phil. — A tam, na lewo od maszyny, widzę stos arkuszy blachy na kawałku tektury. Co one tam w ogóle robią?

— Widać stąd też kawałek szmatki zawiązanej wokół rury — Amy dołączyła do drużyny.

— I spójrzcie do wnętrza tamtej prasy. Nie wygląda mi na czystą. Widzę zacieki po oleju!

— Hej, ale te maszyny służą tutaj przecież od lat!

— Tym bardziej trzeba o nie dbać i utrzymywać w nienagannym porządku — ojciec odbił piłeczkę.

— I o to właśnie Harry narobił tyle szumu? — zapytała Amy. — Prowadziliśmy 5S w tym obszarze, ale nie pomyśleliśmy o wejściu do wnętrza maszyn!

— Chodzi o coś więcej. To, co ja tutaj widzę, świadczy o tym, że nikt nie dba o park maszynowy.

— Mocno powiedziane.

— Możecie mi wytłumaczyć, jak działa to urządzenie?

— Nie bardzo.

— Jeśli taka informacja nie znajduje się w pobliżu maszyny, to znaczy, że nikogo tak naprawdę to nie obchodzi.

— Dave ciągle narzeka na dużą awaryjność maszyn — wyznał Phil. — Od dawna, zarówno od samego Dave’a, jak i od reszty inżynierów, dostajemy prośby o zakup nowych urządzeń, ale niestety musimy je odrzucać. Próbujemy im tłumaczyć, że nie mamy środków, ale…

— No do jasnej cholery! — krzyknął ojciec załamany. — Ile razy mam to powtarzać? Inwestuj w ludzi, nie w maszyny. W tej chwili dla wszystkich powinno stać się oczywiste, że nie należy inwestować w tę fabrykę. Balansujecie na krawędzi bankructwa, a macie nagle wyczarować środki na zakup nowych maszyn? Cholera, zawsze to samo.

Phil spojrzał na niego obojętnie.

— Żebyśmy się dobrze zrozumieli. Będziecie musieli ponieść pewne koszty, aby doprowadzić te maszyny do właściwego stanu, ale wyobraźcie sobie, że możecie uzyskać nawet 100% ich zdolności, bez istotnych inwestycji. Rozumiecie?

— Chciałbym w to wierzyć — odpowiedział Phil. — Ale to brzmi równie magicznie, jak to całe MRP Kevina. Co ja mogę zrobić? Zacznijmy od tego, że nic nie wiem o prasach. Amy wie zapewne jeszcze mniej, mam rację?

Amy kiwnęła głową.

— No cóż, chłopcze, nasza wiedza w tej kwestii jest więc podobna. Ja pracowałem z wtryskarkami, które mają niewiele wspólnego z waszymi kolosami. Mimo to mogę stwierdzić, że ta prasa nie jest utrzymana w należytym porządku. Dlaczego jest to takie ważne? Czyszczenie usuwa kurz i wióry, które powodują tarcie, zapychanie, przecieki i usterki elektryczne, a w rezultacie niszczą części ruchome.

Do tego piasek i olej na podłodze. No i spójrzcie na tamten zbiornik, pełno w nim osadu i brudu. Kiedy ostatnio sprawdzano tutaj olej? Oczekujecie, że maszyna będzie poprawnie działać bez smarowania? A jeśli wycieka z niej olej, to może oznaczać tylko tyle, że cały obieg oleju jest niepewny.

A teraz popatrzcie, co macie tuż przed nosem, na podłodze przy prasie, w plamie oleju… Tak, właśnie tam.

— Nic nie widzę — powiedział Phil, ale szybko się poprawił. — Aha, no tak, leży tam jakaś śrubka. Rany.

— No właśnie. Mam nadzieję, że wypadła z kieszeni pracownika, bo jeśli nie, to prasa w każdej chwili może się zepsuć. Jedna poluzowana śrubka jest w stanie unieruchomić całą wielką maszynę. Może spowodować drgania, które doprowadzą do poluzowania kolejnych śrub, co spotęguje wibracje i tak dalej, aż do poważnej awarii.

Rozumiesz, o co mi chodzi, Phil? Nie muszę się znać na prasach, żeby stwierdzić, że coś tu jest nie tak!

— Czyli musimy się bardziej przyłożyć do 5S? — dociekała Amy.

— Na początek tak, ale sprawa nie ogranicza się jedynie do utrzymania czystości. Pamiętacie, co mówiłem o 5S?

— Oczywiście. Dokonać sortowania wszystkiego, co znajduje się wokół, i pozbyć się zbędnych przedmiotów. Potem znaleźć miejsca dla pozostawionych rzeczy i upewnić się, że zawsze tam wracają. Wprowadzić nawyk sprzątania i tak dalej.

— Tutaj sprawa wymaga większego rygoru. Na przykład należy zidentyfikować wszystkie specjalistyczne narzędzia i przyrządy należące do tej konkretnej maszyny i zorganizować dla nich właściwe miejsce tuż obok niej. Narzędzia muszą być dobrze widoczne, łatwo dostępne oraz poukładane według kolejności pobierania. Jeśli chodzi o Seiso – sprzątanie, to musicie poczynić konkretne ustalenia z operatorami i utrzymaniem ruchu co do:

- elementów wymagających regularnego czyszczenia,

- sposobu czyszczenia przy zachowaniu zasad bezpieczeństwa,

- osób odpowiedzialnych i terminów czyszczenia oraz

- zdefiniowania, co oznacza, że dana rzecz jest „czysta”.

— Rozumiem — powiedział Phil. — To znacznie bardziej wymagające podejście do 5S niż to dotychczas przez nas praktykowane.

— A to dopiero początek. TPM to znacznie więcej niż pogłębione 5S.

— Znowu TPM? — zapytała Amy.

— Tak, Całkowite Produktywne Utrzymanie Maszyn — westchnął ojciec. — Moglibyśmy spędzić kilka dni na poznawaniu tej metody, ale pozwólcie, że ograniczę się do zarysowania wam samej jej istoty. Słowo „całkowite” odnosi się do trzech elementów. Po pierwsze – całkowita efektywność. Po drugie – całkowite zaangażowanie, o którym rozmawialiśmy. Operatorzy codziennie czyszczą maszynę i obserwują jej parametry, jakby dbali o swój własny samochód. Utrzymanie ruchu usuwa usterki i dokonuje niezbędnych napraw, inżynierowie natomiast prowadzą analizę przyczyn źródłowych awarii i dokonują gruntownych udoskonaleń poprawiających dostępność maszyn. Po trzecie – całkowite wykorzystanie maszyny w ciągu całego cyklu jej życia, co wiąże się z koniecznością „zaspokajania jej potrzeb”, które się zmieniają w miarę upływu czasu i zużycia. Dokładnie tak jak z opieką nad człowiekiem – najbardziej intensywna w dzieciństwie i na starość.

Kiedy japońscy inżynierowie zaczęli rozwijać TPM, zrozumieli fundamentalną kwestię – każda maszyna pracuje najlepiej w optymalnych dla siebie warunkach. Celem TPM jest zatem stworzenie optymalnych dla danej maszyny warunków, które zapewnią produkcję bez defektów i przestojów. Plan minimum zakłada zdolność maszyny do wykonania zaplanowanych dla niej zadań.

— To samo można powiedzieć o ludziach — wtrąciła Amy.

— No proszę, pracownik działu personalnego myli ludzi z maszynami — dokuczyłem jej.

— Bardzo śmieszne — kopnęła nogę mojego krzesła.

— Nie wiem, jak to wygląda z ludźmi, ale z maszynami sprawdza się na pewno. Niestety, niewielu interesuje się tym, czy codzienne, „normalne” warunki pracy maszyny są dla niej rzeczywiście optymalne.

— Tego, co teraz widzę, na pewno nie nazwałbym warunkami optymalnymi — skomentował Phil, wskazując na prasę.

— Otóż to. Ludzie pracują w tym bałaganie i już go nawet nie dostrzegają. Poświęcają mnóstwo czasu na rozwiązywanie pojawiających się problemów, a mnie przypomina to kopanie dziury w piasku. Im więcej kopiesz, tym więcej piasku się pojawia. Ludzka natura każe zatrzymać się na pierwszej możliwej przyczynie problemu i wyeliminować ją, bez względu na to, czy stanowi ona prawdziwą przyczynę źródłową, czy też nie.

— Łatwiej szukać klucza przy świetle niż po omacku w ciemności — podsumowałem.

— Coś w tym rodzaju. Moje pierwsze spotkanie z Systemem Produkcyjnym Toyoty dotyczyło kwestii utrzymania parku maszynowego. Byłem wtedy kierownikiem produkcji i w ramach programu szkoleniowego odwiedziłem dostawcę będącego wówczas naszym konkurentem, którego zidentyfikowaliśmy jako najlepszego kandydata do przeprowadzenia benchmarkingu. Nie zrozumiałem prawie nic z tego, co tam zobaczyłem, oprócz właśnie TPM. Tylko to zapadło mi w pamięci.

Byliśmy dostawcą części plastikowych i borykaliśmy się z mnóstwem problemów z naszymi wtryskarkami. To był wyjątkowo awaryjny sprzęt. Ponieważ mieliśmy za dużo maszyn w stosunku do potrzeb, nie przejmowaliśmy się tym zbytnio, do czasów mojej wizyty u naszego konkurenta. Wtedy zdałem sobie sprawę, że jego efektywność wykorzystania zaangażowanego kapitału jest o niebo lepsza od naszej. Mieliśmy 11 maszyn, których czas przestojów, wynikający z najróżniejszych przyczyn, wynosił od 15 do 20%. Obliczyłem, że jest to mniej więcej tyle, co zdolność produkcyjna jednej prasy. Te liczby szybko przyciągnęły uwagę dyrektora generalnego i wreszcie rozpoczęliśmy wdrażanie TPM. Muszę przyznać, że z dzisiejszej perspektywy wyglądało to śmieszenie, no ale staraliśmy się.

— Nie zadziałało?

— Nie ująłbym tego w ten sposób. Mieliśmy pewne osiągnięcia, maszyny pracowały efektywniej, ale daleko nam było jeszcze do uwolnienia zdolności w ekwiwalencie jednej wtryskarki. W ostatecznym rozrachunku i tak nie miało to znaczenia, bo kierownictwo czerpało wielką przyjemność z inwestowania horrendalnych kwot w nowe maszyny.

— Co jest więc takiego skomplikowanego w utrzymywaniu maszyn w należytym stanie? — zapytał Phil.

— W utrzymywaniu nic, problem pojawia się w ich Całkowitym Produktywnym Utrzymaniu. W przypadku skomplikowanych urządzeń możliwe jest w zasadzie eksperymentowanie z jednym czynnikiem naraz, co oznacza, że trzeba dokładnie i systematycznie testować różne hipotezy. Większość inżynierów uznaje pierwszą wykrytą usterkę za przyczynę problemu i w efekcie traci mnóstwo czasu i energii na rozwiązywanie problemów nieistotnych, pomijając te najbardziej kluczowe.

Za TPM odpowiedzialni są przede wszystkim operatorzy — kontynuował ojciec. — Muszą doskonale znać maszynę, aby móc na bieżąco rozpoznawać, że coś jest nie tak, na długo przed pojawieniem się awarii. Utrzymanie ruchu, tak jak wszyscy pozostali, poprzestaje na usuwaniu objawów, nie przyczyn. Jeżeli strzeli bezpiecznik, to wymienią go na sprawny, nie zadając sobie trudu wyszukania przyczyn tego stanu rzeczy. Trudność TPM polega więc na wyrobieniu w ludziach nawyku poszukiwania źródeł problemów.

— Nie poprzestawać na objawach, szukać przyczyn źródłowych — powtórzył Phil.

— Zgadza się. Opowiadałem wam, jak po raz pierwszy zetknąłem się z koncepcją lean, od razu próbując wdrożyć TPM w fabryce, w której wtedy pracowałem. We wczesnych latach 80., kiedy nie mieliśmy jeszcze pojęcia o przewadze japońskiego przemysłu, odwiedziło nas kilku japońskich inżynierów, którzy chcieli zbudować sobie maszynę wzorowaną na naszej, służącą do produkcji podobnych detali. Odbywało się to w ramach jakiejś umowy bilateralnej. Nie traktowaliśmy ich zbyt poważnie. Pokazaliśmy fabrykę i pozwoliliśmy przyjrzeć się maszynie. Teraz wyobraźcie sobie, że ten styropianowy kubek to produkowana przez tę maszynę część — spod nóg podniósł leżący tam styropianowy kubek po kawie. Ot nasze 5S, pomyślałem.

— Widzicie tę linię na kubku? Powiedzmy, że to jest defekt. Japońscy inżynierowie pytają nas: „Widzicie tę linię? Jak ją wykonujecie?”. Trochę byliśmy zakłopotani i musieliśmy się przyznać, że linia nie pojawiła się tam celowo i że to był tylko defekt produkcyjny. „Hai!” – oni na to, „Rozumiemy, ale jak ją wykonujecie?”. Pomyśleliśmy, że ci goście to skończeni idioci, więc powtórzyliśmy, tym razem głośniej, że linia nie pojawiła się celowo, że to efekt problemu w procesie.

Po jakimś czasie, w ramach tej samej umowy, pojechałem z jednym z moich kolegów do Japonii. Przywitali nas znajomi inżynierowie. Ucieszyli się na nasz widok. Jak się okazało, udało im się stworzyć wierną kopię naszej maszyny — opowiadał, wskazując linię na kubeczku. — „Spójrzcie”, mówili Japończycy, „udało nam się odtworzyć tę linię”. Nadal pamiętam, jak spojrzeliśmy z kolegą po sobie, myśląc, że ci kolesie są jeszcze głupsi, niż nam się początkowo wydawało. Kiedy jednak zobaczyliśmy produkty schodzące z maszyny, okazało się, że nie ma na nich najmniejszego defektu. Japończycy znaleźli źródło problemu i wyeliminowali je!

— Chwila! — powiedział Phil, odkładając długopis. — Chyba załapałem. Defekt musi zostać na którymś etapie procesu, zgadza się? Nie pojawia się znikąd. Musiał zostać „wbudowany” w produkt.

— Zapewne — zgodziła się Amy. — Więc oni dokładnie sprawdzali ustawienia maszyny aż do momentu, kiedy zaczęła produkować ten sam defekt, dzięki czemu mogli tak ją wyregulować, aby go nie produkowała!

— Dokładnie. Nie poprzestali na analizie objawów, tak jak my. Oni poszli dalej, znaleźli przyczynę. Zadawali z pozoru głupie pytania: w jaki sposób maszyna tworzy defekt w tym produkcie? Kiedy poznali sposób i przyczynę jego powstania, mogli się go raz na zawsze pozbyć!

— Dyscyplina! — Amy spojrzała z powątpiewaniem na zużyty styropianowy kubeczek.

— Tutaj zahaczamy o kolejną ważną metodę Lean Manufacturing. Słyszeliście o „5 Why”?

— Znowu pięć? — zauważyłem od razu. — O co chodzi z tą piątką? Japoński zabobon? Czy jakaś szczęśliwa liczba?

— Możliwe — odpowiedział ojciec, w niecodziennym przejawie dobrego humoru. — Piątka rzeczywiście często przewija się wśród metod lean. W każdym razie rzecz w tym, że kiedy musimy zmierzyć się z problemem, powinniśmy spojrzeć poza to, co oczywiste, by odkryć jego właściwą przyczynę i wyeliminować możliwość jego ponownego pojawienia się raz na zawsze. Jest taki słynny przykład Ohno z bezpiecznikiem:

- Pierwsze „dlaczego?”: Dlaczego maszyna przestała działać? Ponieważ bezpiecznik strzelił z powodu przeciążenia.

- Drugie „dlaczego?”: Dlaczego pojawiło się przeciążenie? Ponieważ maszyna nie była właściwie nasmarowana.

- Trzecie „dlaczego?”: Dlaczego maszyna nie była właściwie nasmarowana? Ponieważ pompa nie zadziałała prawidłowo.

- Czwarte „dlaczego?”: Dlaczego pompa nie zadziałała prawidłowo? Ponieważ zużył się wał.

- Piąte „dlaczego?”: Dlaczego wał się zużył? Ponieważ brakuje filtra i do pompy dostają się metalowe wióry.

— Zadając pytanie „dlaczego?” aż do momentu wykrycia przyczyny źródłowej, możemy znaleźć permanentne rozwiązanie problemu, którym w tym przypadku byłoby zamocowanie sitka w pompie.

— Kolejna genialna metoda! — zawołał Phil. — Należy po prostu zapytać „dlaczego?”, aż pięć razy!

— To oznacza więcej warsztatów — westchnęła Amy. — Mam nadzieję, że zakończyliśmy już temat utrzymania maszyn.

— Niestety nie — mruknął ojciec. — TPM to jedno z najtrudniejszych zagadnień do opanowania i nie jestem w stanie wam teraz wszystkiego wytłumaczyć. 5 razy dlaczego może wydawać się proste, ale w praktyce jest niestety inaczej.

— Brzmi dość oczywiście — zaryzykowałem. — Wystarczy tylko pięć razy zapytać „dlaczego?”.

— Tak, ale jeśli stracisz czujność, to w odpowiedzi podadzą ci czystą fikcję. Metoda działa tylko wtedy, kiedy odpowiedzi zostaną poprawnie zweryfikowane.

— To ta sama kwestia, co w przypadku analizy przyczyn i skutków wad? — przypomniała sobie Amy. — Masz może jeszcze jakiś przykład na 5 razy dlaczego?

— Niech pomyślę. A tak, mam inny dobry. Od momentu, kiedy staliśmy się dostawcą Toyoty, stopniowo zaczęła rosnąć liczba ciężarówek odbierających od nas produkowane części. To spowodowało korkowanie się ciężarówek oczekujących i opuszczających firmę na placu i spore zamieszanie, jeżeli chodzi o składowanie skrzyń z wyrobami gotowymi. Po pierwszym „dlaczego” stwierdziliśmy, że mamy za mało doków przeładunkowych, żeby płynnie obsługiwać ruch ciężarówek przyjeżdżających i wyjeżdżających. Mogliśmy poprzestać na tym etapie i zainwestować w kolejne doki, ale pytaliśmy „dlaczego” dalej. Okazało się, że problem nie tkwi w ilości doków, lecz w czasie załadunku ciężarówki.

— Rozumiem, ponieważ czas był za długi, załadowywana ciężarówka blokowała dok, a kolejna czekając, tworzyła już kolejkę na placu.

— Właśnie. Doszliśmy do wniosku, że czas załadunku jest długi, ponieważ towar nie był gotowy na czas. Opóźnienie powodowało, że do czasu rzeczywistego załadunku dochodził jeszcze okres poszukiwania towaru w fabryce i transportowania go do obszaru wysyłkowego. Postanowiliśmy więc stworzyć obszar przygotowania dostaw, gdzie produkty miały czekać na ciężarówkę, zanim ta w ogóle się pojawiła. Nie tylko zminimalizowało to czas postoju ciężarówki w doku, ale także pozwoliło nam lepiej kontrolować przepływ w dostawach do klientów. Rozwiązaliśmy problem bez zbędnych, jak się okazało, inwestycji. Gdybyśmy, według pierwszego pomysłu, dobudowali doki załadunkowe, przenieślibyśmy jedynie problem natłoku ciężarówek z dziedzińca do samych doków.

— No proszę, wracamy do poziomowania i koncepcji idealnego klienta! — stwierdziła Amy.

Ojciec przytaknął ruchem głowy.

— Wreszcie zrozumieliśmy, dlaczego Toyocie tak bardzo zależało na obszarach przygotowania dostaw, które początkowo zupełnie nie miały dla nas sensu. Potwierdza to teorię Mike’a, że ludzie widzą to, co chcą widzieć. Gdybyśmy nie natknęli się na problemy i sami nie doszli do ich rozwiązania, nigdy nie zrozumielibyśmy, że podano nam je na tacy już na samym początku.

— Podejrzewam, że znalezienie właściwej odpowiedzi na pytanie „dlaczego” wcale nie jest takie oczywiste — zastanowił się Phil.

— Właśnie. Zawsze istnieje pewna liczba potencjalnych przyczyn. Wracając do maszyn, tutaj na awarię składa się zazwyczaj kilka różnych powodów. Na pewnym etapie będziecie więc potrzebować bardziej systematycznego podejścia. Rzecz w tym, że inżynierowie często zachowują się jak strażacy. Znają maszyny. Naprawiają problemy. Jednak wiele z tych napraw opiera się jedynie na ich przypuszczeniach, które czasem okazują się trafne, a czasem niestety nie. Potrzebujemy zatem ustrukturyzowanego podejścia.

— Znowu pomiary? — zmartwiła się Amy.

— Obawiam się, że tak. Tego nie da się obejść. Musimy się przekonać, czy inżynierowie opierają się na faktach, czy może wyłącznie na swojej subiektywnej ocenie sytuacji. Prędzej czy później niezbędne będą analiza i rygorystyczne metody poznawcze. I tu pojawia się haczyk. Ludzi często tak bardzo pochłania papierkowa robota, że zapominają o celu nadrzędnym: eliminowaniu awarii.

— Czyli gemba?

— Tak. Zawsze należy trzymać się wyznaczonego celu. Wiem to z własnego doświadczenia. Swego czasu opracowaliśmy zakrojony na dość szeroką skalę program redukcji czasu bezczynności maszyn. Był efektem współpracy z konsultantami, roiło się w nim od wyszukanych testów i skomplikowanych pomiarów. Ale gdy dostaliśmy od Toyoty nowy produkt, całą produkcję szlag trafił. Mimo naszych starań, prób naprawy, nastaw narzędzi i regulacji urządzeń, jakość była żałosna, ciągle ujawniały się jakieś problemy sprzętowe i tak dalej.

— Coś musiało nie grać z testowaniem hipotez, o których wspominałeś — uznałem. — Czy Toyota poprosiła o dokładniejszą analizę?

— Nie. To była niezręczna sytuacja. Przysłali nam dwóch ekspertów, którzy godzinami stali przed maszynami, nie robiąc zupełnie nic. Tylko obserwowali i coś notowali. Początkowo uznaliśmy ich za głupków, a w miarę upływu czasu nabieraliśmy przekonania, że to po prostu kompletni wariaci. Zmieniliśmy zdanie, gdy w końcu pokazali nam, jak nasz sposób korzystania z maszyn powodował powstawanie problemów.

— Czyli znowu gemba? — zapytała Amy.

— Żebyś wiedziała — potwierdził ojciec. — To była dla nas lekcja pokory, możecie mi wierzyć. Musiałem się nauczyć godzinami obserwować maszynę, by wreszcie dostrzec zależność między sposobem jej wykorzystania i obsługi a powstawaniem problemu.

— To się wydaje oczywiste — stwierdziłem naiwnie. — Dlaczego wcześniej tak nie robiliście?

— Było mnóstwo powodów — roześmiał się ojciec. — Szef twierdził, że nie stać nas na to, aby specjaliści marnowali czas na bezczynne stanie w miejscu i gapienie się na maszyny. Kierownictwo i konsultanci uważali, że jedyny sposób „właściwego” wykorzystania czasu przeznaczonego na rozwiązywanie problemów to nieustanne spotkania i debaty w pokojach konferencyjnych.

— No ale przecież tylko gemba pokazuje rzeczywistą pracę ludzi i maszyn na hali — powiedział Phil.

— No — uśmiechnął się ojciec — widzę, że będą jeszcze z was ludzie.

— Ale nie TPM jest najważniejszą lekcją tutaj na tej hali — mówił dalej ojciec. Wstał i złożył swoje krzesło, a ja poszedłem za jego przykładem. Miałem ogromną nadzieję, że to już koniec na dziś. Phil siedział dalej, notując coś z zapałem w notesie.

— Co zatem jest tą najważniejszą lekcją? — zapytała Amy zadziornie.

(…)

— A o co ja was ciągle męczę? — zapytał ojciec.

O wszystko? – pomyślałem.

— O ludzi — odpowiedziała Amy. — Że chodzi przede wszystkim o ludzi.

— Jaki jest zatem wspólny mianownik tego, o czym dziś rozmawialiśmy?

Rozglądaliśmy się w milczeniu.

— To, o czym wcześniej mówił Mike? — spróbował Phil, wertując strony w notesie. — Że nie widzimy tego, czego nie spodziewamy się zobaczyć?

— Blisko. Chodzi o to, żeby nauczyć się widzieć. Co zobaczyliśmy dziś rano?

— Że nie trzeba być inżynierem, by dostrzec, że coś jest nie tak z tą prasą — odpowiedziała Amy. — I że problem tkwi w ludziach, nie w maszynie.

— Ludzie spędzają w tej fabryce więcej czasu niż w domu, a mimo to nie dostrzegają tu nic niepokojącego. Dotyczy to zwłaszcza kierownictwa.

— Tak, za bardzo pochłaniają nas raporty i liczby — przytaknął Phil, który nienawidził jednego i drugiego.

— Chodzi o nastawienie — podkreślił ojciec. — O poświęcenie. Gotowość pójścia tam, gdzie odbywa się praca – do gemba, by przekonać się, co się dzieje naprawdę. Nie zadowalać się tym, co usłyszysz. Masz jakąkolwiek wątpliwość? Idź i zobacz na własne oczy, jak się sprawy naprawdę mają.

Artykuł stanowi przedruk fragmentów bestsellerowej powieści Freddy’ego i Michaela Balle pt. “Kopalnia Złota. Powieść o zarządzaniu firmą w oparciu o Lean Management“. Książka ukazała się nakładem Wydawnictwa Lean Enterprise Institute Polska w 2013 roku.