TPM reaktywacja na przykładzie Spawalni Volkswagen Poznań Sp. z o.o.

- Volkswagen Poznań Sp. z o.o.

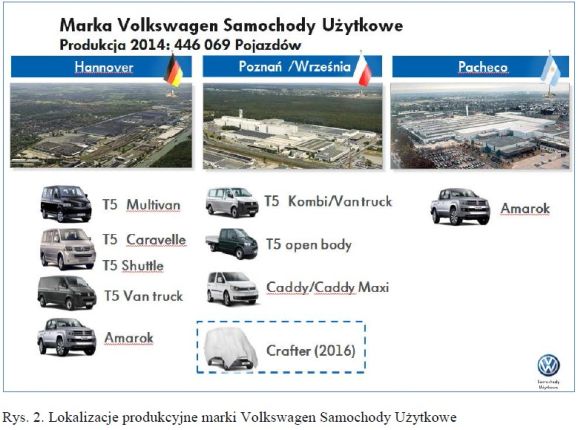

Volkswagen Poznań to fabryka samochodów użytkowych i komponentów. Od 2003 roku w Poznaniu produkowany jest model VW Caddy i VW Transporter. Stąd samochody te trafiają na rynki całego świata.

Volkswagen Poznań jest 100% spółką-córką marki Volkswagen Nutzfahrzeuge (Volkswagen Samochody Użytkowe). Obok fabryki w Hanowerze w Niemczech i w Pacheco w Argentynie jest trzecią fabryką na świecie, w której produkowane są lekkie samochody użytkowe tej marki.

W tej chwili działalność produkcyjna zlokalizowana jest w trzech miejscach:

- w Poznaniu – w dzielnicy Antoninek mieści się Dział Budowy Karoserii, Dział Montażu oraz Lakiernia – Zakład nr 1;

- w Poznaniu, w dzielnicy Wilda, znajduje się Odlewnia – Zakład nr 3;

- w podpoznańskim Swarzędzu produkowane są podzespoły spawalnicze, montowane są kokpity, tu znajduje się również Zakład Zabudów Specjalnych, Centrum Logistyczne oraz Park Dostawców – Zakład nr 4;

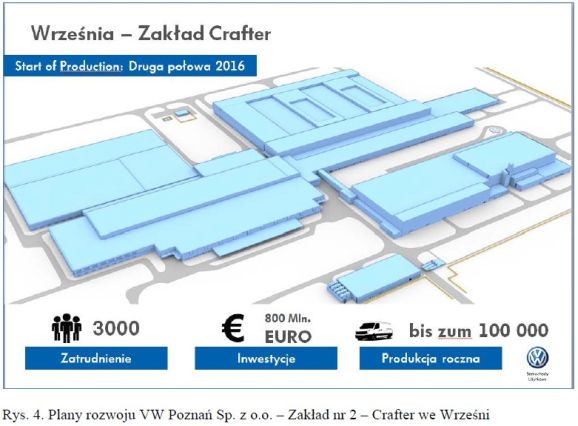

Kolejny Zakład, należący do firmy Volkswagen Poznań, w którym od 2016 r. budowana będzie nowa generacja modelu Crafter, powstaje obecnie we Wrześni – Zakład nr 2.

Spółka zatrudnia obecnie ponad 7000 pracowników w trzech zakładach produkcyjnych, będąc tym samym największym pracodawcą w Wielkopolsce. Produkowane są tutaj różne wersje VW Caddy, VW Caddy Maxi, VW Transporter, podzespoły oraz zabudowy specjalne. Poznańska fabryka to jedyna fabryka na świecie w której produkowane są modele VW Caddy oraz VW Caddy Maxi. W ubiegłym roku Spółka wyprodukowała 175 000 samochodów oraz 3,3 miliona odlewów. Co ciekawe, aż co piąty samochód z koncernu Volkswagena posiada komponenty (głowicę cylindrową lub obudowę przekładni kierowniczej), które zostały wyprodukowane w Odlewni Volkswagen Poznań. W ubiegłym roku produkcja modelu VW Caddy wyniosła 150 000 aut, zaś VW Transportera 25 000 pojazdów.

- Lean Management w VW Poznań Sp. z. o.o.

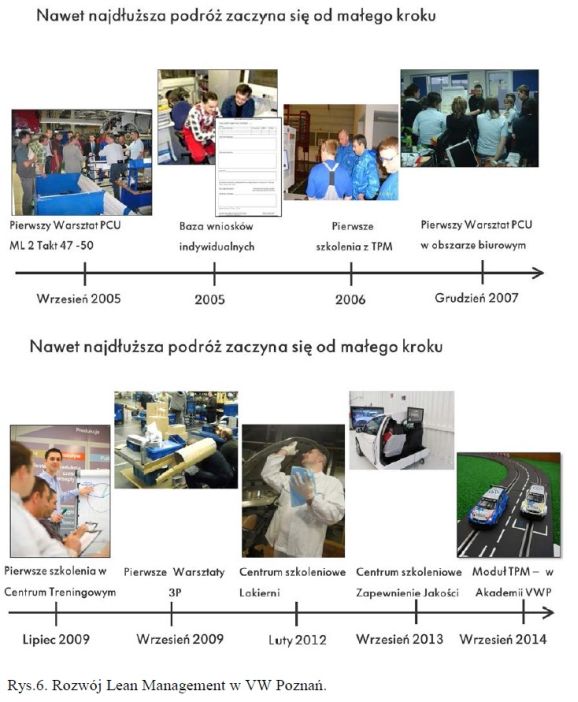

Nasza przygoda z Lean Management zaczęła się w 2005 r. od zainicjowania bazy wniosków PCU i Warsztatów PCU. Do obszarów produkcyjnych doszły Warsztaty PCU w obszarach biurowych oraz uruchomiono Akademię VWP, gdzie sukcesywnie pojawiały się nowe moduły szkoleniowe. Następnie uruchomiono szkoły czynności podstawowych „Grundfertigkeiten” na Lakierni i w Dziale Jakości. Kolejnym etapem były Warsztaty symulacji procesów 3P i szkolenia z Nowej Koncepcji Logistycznej oraz szkolenia z Lean i TPM dla nowo zatrudnianych pracowników do Fabryki Crafter.

- Historia TPM na Spawalni VW Poznań.

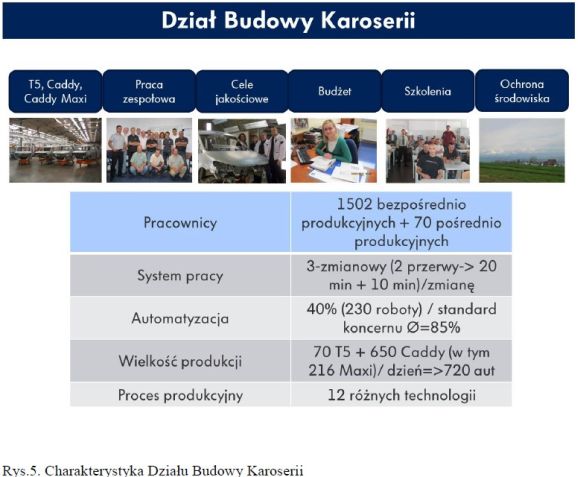

Wraz ze wzrostem programu produkcyjnego i wzrostem stopnia automatyzacji (obecnie 40%) na Spawalni w VW Poznań, jak również wzrostem wymagań jakościowych co do produktów i rosnących wymaganiach efektywnego wykorzystania parku maszynowego, pojawiła się potrzeba bardziej racjonalnego zarządzania mocami produkcyjnymi i eliminowania źródeł postojów produkcyjnych generujących straty. Odpowiedzią na to wyzwanie jest filozofia TPM, wpisująca się również w koncernową strategię rozwoju systemów produkcyjnych.

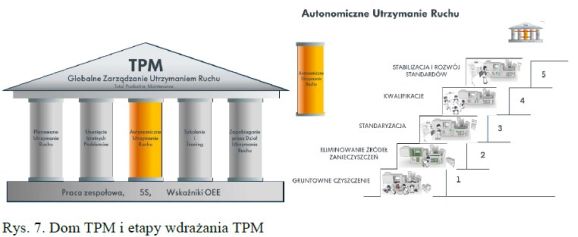

TPM – Total Productive Meintenance, określa się jako konserwację maszyn i urządzeń realizowaną przez operatorów i personel produkcji, wspieranych przez pracowników Utrzymania Ruchu i innych działów usługowych. Głównym celem tej metody jest zapewnienie jak najwyższej sprawności maszyn i urządzeń w przedsiębiorstwie, poprzez większe zaangażowanie pracowników produkcji w drobne naprawy, konserwacje i regulacje urządzeń, polepszenie współpracy z działami wspierającymi proces produkcyjny, szybsze usuwanie usterek i ciągłe doskonalenie czynności obsługowych maszyn i urządzeń.

Naszym celem w ramach TPM było:

- Zaangażowanie wszystkich działów w planowanie, projektowanie, wykorzystanie i obsługę konserwacyjną wszystkich urządzeń.

- Zaangażowanie operatorów w samodzielne przeglądy.

- Przejęcie przez operatorów prostych czynności np. inspekcji lub regulacji.

- Rozwój systemu utrzymania ruchu w celu przedłużenia żywotności wyposażenia.

3.1. Początki TPM w VW Poznań:

- 2006 z inicjatywy szefa spawalni postanowiono wdrożyć TPM na obszarze Spawalni. Jako obszar pierwszych wdrożeń wytypowano Zakład nr 4.

- W latach 2006 – 2007 przeprowadzony został cykl szkoleń z zakresu TPM dla Pracowników technicznych i Mistrzów. Początkowo szkolenia prowadziła firma doradcza. Po wykupieniu licencji szkolenia prowadzili koordynator TPM oraz Specjaliści techniczni.

- W latach 2008 – 2009 sukcesywne wdrożenie koncepcji TPM w Zakładzie nr 4 – linia po linii. Na obszary trafiają narzędzia, instrukcje pracy, oraz tablice TPM.

3.2. Elementy wdrożenia TPM:

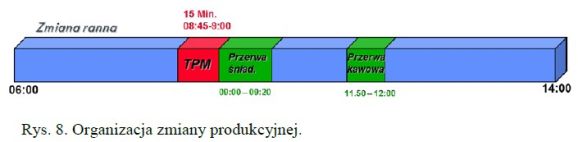

- Przeznaczenie 15 min na zmianę z czasu produkcyjnego na TPM.

- Szkolenie pracowników z poszczególnych obszarów – 4h z podstaw TPM oraz budowy i obsługi urządzeń na Spawalni.

- Powstanie ok. 20 instrukcji roboczych do obsługi i konserwacji maszyn.

- Zakup narzędzi dla pracowników – szczotki, skrobaki, przecinaki itp.

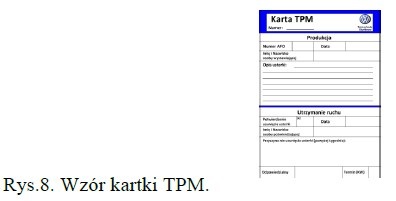

- Rozmieszczenie 22 tablic TPM, z systemem zgłaszania drobnych usterek na kartkach TPM.

- Baza danych zgłoszonych usterek w arkuszu kalkulacyjnym.

- Statystyki ilościowe zgłoszonych usterek wg tygodni.

- Cotygodniowe spotkania statusowe do zgłoszonych usterek – wspólnie Produkcja, Utrzymanie Ruchu, Planowanie, Pilothala – w spornych kwestiach przypisanie odpowiedzialności za usunięcie usterki.

- Listy kontrolne z potwierdzeniem pracowników o wykonaniu czynności TPM.0

- Powstanie katalogu punktów styku kompetencji pomiędzy działami i przypisanie odpowiedzialności za obsługę i naprawę poszczególnych urządzeń i elementów.

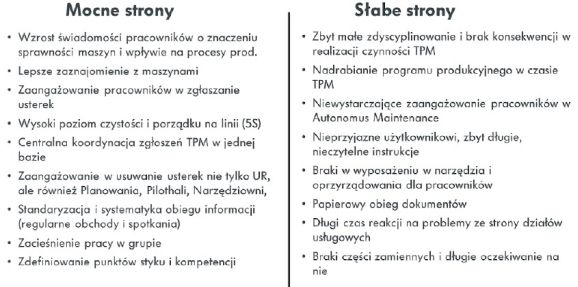

3.3. Mocne i słabe strony wdrożenia

- Nowa koncepcja TPM

W związku z dalszym wzrostem stopnia automatyzacji, wzrostem zapotrzebowania na nasze produkty i ciągłym poprawianiem efektywności ekonomicznej przedsiębiorstwa, jak i słabymi stronami wdrożenia TPM w Zakładzie 4, w 2012 roku powstała nowa koncepcja odświeżania, poprawienia i unowocześnienia procesów TPM w VW Poznań. Wpisuje się to również w strategię koncernu polegającą na ciągłym doskonaleniu procesów Lean jak również dążeniu do poprawy produktywności procesów produkcyjnych.

Za cel postawiliśmy sobie:

- Dalsze szkolenie pracowników z optymalnej obsługi maszyn.

- Nowe czytelne i graficzne instrukcje obsługowe.

- Większe zdyscyplinowanie i zaangażowanie pracowników w realizacji zadań TPM.

- Doposażenie pracowników w szafy, narzędzia, przyrządy, terminale.

- Przejęcie przez produkcję części prac, które do tej pory wykonywało UR.

- Likwidacja papierowego obiegu dokumentów/zgłoszeń.

- Transparentność w śledzeniu statusów usuwania usterek i poprawa wizualizacji.

- Szybki przepływ informacji pomiędzy produkcją a działami usługowymi.

- Łatwe i proste zgłaszanie problemów i zakłóceń.

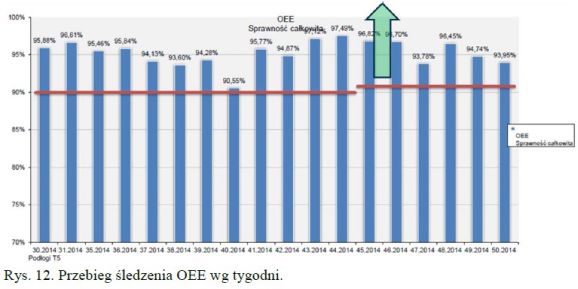

- Rejestracja i śledzenie OEE na poszczególnych liniach.

- Automatyczne raportowanie wg różnych kryteriów.

- Możliwość analizy źródeł strat i marnotrawstwa.

4.1. Elementy nowej koncepcji TPM – reaktywacji.

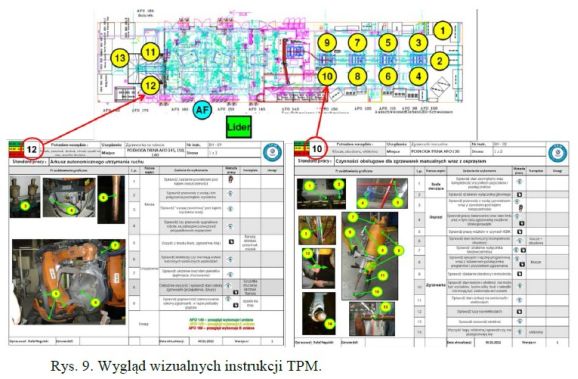

4.1.1. Nowe wizualne instrukcje obsługowe, z przypisaniem ról poszczególnych pracowników w czasie 15 min TPM.

Do każdego typu urządzeń na linii powstały „szyte na miarę” instrukcje w formie „one point lesson”, z elementami graficznymi i tabelarycznymi. Na odwrocie instrukcji jest plan linii z rozmieszczeniem pracowników. Każdy pracownik ma jasno określone zadania do wykonania w czasie TPM.

4.1.2. Rozszerzenie czynności obsługowych dla produkcji – przejęcie czynności obsługowych od Utrzymania Ruchu:

- Dolewanie Mezamolu.

- Wymiana pakietów automatów spawalniczych – muszą zostać dostarczone na linię.

- Wymiana ssawek na manipulatorach

- Wymiana szablonów zgrzewania.

- Drobne naprawy wyciągów – rury/węże w szafce + taśma.

- Wymiana czujników mechanicznych.

- Wymiana przewodów czujników.

- Ustawianie osiowości elektrod.

- Wymiana obudowy mimośrodu zgrzewarki.

- Ustawianie wysokości pozycji zgrzewarki na balanserach.

4.1.3. Wyposażenie pracowników w szafy i narzędzia

4.1.4. Tablice z wizualizacją zgłoszeń TPM i wynikami OEE dla poszczególnych linii

4.1.5. Audity TPM przeprowadzane przez Team TPM co kwartał.

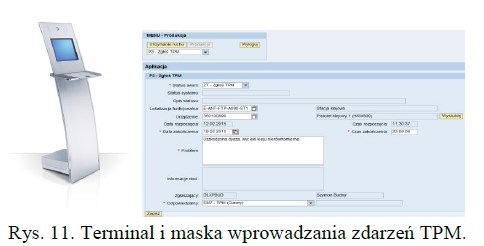

4.1.6. Zakup terminali/infokiosków do wprowadzania danych o drobnych usterkach jak również wszystkich mikro-postojach linii, związanych nie tylko z awariami ale również z postojami na czynności procesowe jak wymiana drutu, elektrod itp., jak i oczekiwań zarówno technicznych ale też logistycznych i jakościowych.

4.1.7. Stworzenie systemu IT na bazie SAP PM do wprowadzania danych i raportowania

4.1.8. Raportowanie OEE i innych zdarzeń z linii wg różnych kategorii, lokalizacji, długości, ilości itp.

- Podsumowanie i efekty wdrożenia nowej koncepcji TPM

Dzięki wdrożeniu nowej koncepcji TPM udało mam się uprościć i zautomatyzować przepływ informacji pomiędzy produkcją i działami usługowymi, zaczęliśmy monitorować i śledzić OEE, co pozwoliło nam podnieść na wielu obszarach założenia wskaźnika dostępności linii, co przekłada się na zwiększenie wydajności linii lub daje możliwości optymalizacji ilości personelu produkcyjnego.

Praktyczne korzyści:

- Znaczny wzrost ilości zgłoszeń usterek z średnio 9/tydz. do powyżej 20 zgłoszeń/tydz.

- Zwiększona ilość zrealizowanych zgłoszeń TPM – z 9 do 15 zgłoszeń.

- Trwałe usunięcie miejsc kolizji pakietów robotów z oprzyrządowaniem.

- Weryfikacja i optymalizacja pozycji serwisowych robotów pod kątem czynności obsługowych TPM.

- Poprawa dostępności do miejsc przeglądowych (ergonomiczność np. podesty).

- Wizualizacja wskazań oprzyrządowania (manometry, mierniki temperatury, itp.).

- Stała obecność UR w czasie TPM na linii produkcyjnej i szybkie usuwanie usterek „od ręki”.

- Pozytywne przejęcie czynności serwisowych przez pracowników produkcji – szybszy czas usuwania drobnych usterek – bez zgłaszania.

- Wzrost świadomości technicznej i procesowej pracowników produkcji.

- Potencjał do dalszych optymalizacji procesów na podstawie analiz zakłóceń.

- Dalszy rozwój TPM w VW Poznań

Zakład nr 4 – Swarzędz:

- Rozszerzenie koncepcji na resztę zakładu – obszar Części Drobnych.

- Przeszkolenie pracowników w Akademii VWP.

- Optymalizacja raportów o postojach.

- Dalsza optymalizacja procesów, identyfikacja źródeł problemów i zapobieganie im.

Zakład nr 2 – Crafter – Września:

- Wdrożenie TPM na podstawie dobrych praktyk i doświadczeń z Zakładu 4 – planowany czas TPM – 10 min/zmianę.

- Opracowanie koncepcji systemu informatycznego do obsługi TPM rejestracji postojów produkcji – sygnały o postojach z każdego urządzenia.

- Opracowanie koncepcji automatycznego raportowania.

- Optymalizacje procesów produkcyjnych na podstawie zebranych danych.

Autor:

Szymon Budny, TPM Koordynator, Volkswagen Poznań Sp. z o.o.

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XV Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 16-18 czerwca 2015 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Volkswagen Poznań Sp. z o.o..