Od kuriera do montera – TWI jako narzędzie umożliwiające wdrożenie uniwersalnego pracownika firmy produkcyjnej

Wstęp

Czasem wprowadzenie nawet najprostszych rozwiązań wymaga czasu, trudu i poświęcenia, ale rezultat zaskakuje nawet samych twórców. I tak też było w przypadku naszej firmy. Dzięki możliwościom oraz ogromnemu wsparciu osób zarządzających KK Wind Solutions powstał standard, który jest inspiracją do ciągłego doskonalenia całej firmy. To historia pokazująca transformację, w rozumieniu ludzi, bez których zmiana ta nie byłaby możliwa.

KK Wind Solutions

Naszą pasją jest projektowanie i produkcja innowacyjnych rozwiązań, które pozwalają przekraczać granice stawiane energetyce wiatrowej. Zapewniamy również kompleksowy serwis naszych urządzeń.

Przez ponad 35 lat zdobyliśmy ogromne doświadczenie dzięki zaangażowaniu naszego ponad 800-osobowego zespołu składającego się z wykwalifikowanych i oddanych pracowników.

Przez ponad 35 lat zdobyliśmy ogromne doświadczenie dzięki zaangażowaniu naszego ponad 800-osobowego zespołu składającego się z wykwalifikowanych i oddanych pracowników.

Wyróżnia nas kultura „CAN DO” przejawiająca się w tworzeniu partnerskich wartości, posiadaniu wyspecjalizowanego know-how i odzwierciedlona w wyglądzie naszego biznesu.

W KK Wind Solutions opieramy się na dialogu oraz ścisłej współpracy z naszymi klientami. Słuchamy, aby zrozumieć i ulepszać ich działalność, oraz zapewniać unikatowe rozwiązania spełniające wszystkie ich potrzeby.

Nasza wizja: Enable a Wind Powered Future

Nasza misja: We innovate to integrate (Rys. 1)

Rys. 1 Misja KK Wind Solutions

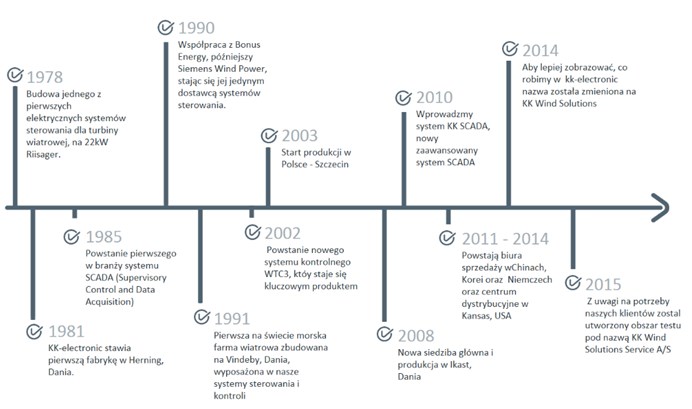

Historię ponad 35 letniego doświadczenia KK Wind Solutions w elektrycznych systemach wiatrowych zobrazowano na rysunku 2.

Rys. 2 Historia ponad 35 letniego doświadczenia KK Wind Solutions w elektrycznych systemach wiatrowych

Trzy kluczowe cechy charakteryzujące KK Wind Solutions:

- od 35 lat dostarczamy rozwiązania energetyki wiatrowej

- 000 turbin wiatrowych wyposażonych w nasze systemy sterowania

- Zaufanie klientów w obszarze integrowania systemów

Nasze produkty

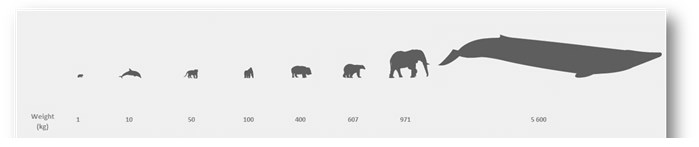

Dostarczamy szeroki wachlarz produktów, począwszy od najmniejszych paneli o wadze 1 kg po systemy o wadze blisko 6 ton i mocy 7 MW. Ilustracja na rysunku 3 wyraźnie pokazuje odniesienie do świata zwierząt, podkreślając różnorodność wytwarzanego przez nas asortymentu.

Rys. 3 Różnorodność wytwarzanego w KK Wind Solutions asortymentu o masie od 1 kg do 6 T w odniesieniu do świata zwierząt

Współpracujemy z potentatami energetyki wiatrowej, zaopatrując w nasze systemy sterujące 65% globalnego potencjału morskich farm wiatrowych.

Co nas wyróżnia:

- Umiejętnie koordynujemy produkcję, uwzględniając różną wiedzę technologiczną klientów. Jesteśmy cenieni za współpracę gwarantującą zachowanie poufności względem stosowanych przez poszczególne firmy rozwiązań;

- Mamy własny dział R&D, co pozwala nam na elastyczne podejście do realizacji zleceń;

- Jako jedyni w Europie posiadamy komory testowe rozdzielnic, pozwalające na kontrolę naszych urządzeń pod pełnym obciążeniem do 7 MW, symulującym realne warunki panujące na farmie wiatrowej;

- Jako jedyni w województwie zachodniopomorskim jesteśmy twórcami/ właścicielami strefy TWI dedykowanej pod szkolenia nowych pracowników, które prowadzone są w innowacyjny sposób;

- Jesteśmy zdobywcą wielu prestiżowych nagród takich jak Gazele Biznesu, Nagroda Prezydenta Miasta Szczecin „Busola Biznesu”, „Diamentowy Matrix”, „Perła Biznesu” czy tytułu „Przyjazna Firma” nadawanego przez Uniwersytet Szczeciński w kategorii firm oferujących przyjazne środowisko pracy. Wiele z wyróżnień przyznawanych jest nam co roku.

- Dużym atutem jest również wyjątkowa lokalizacja – położenie Szczecina na skrzyżowaniu szlaków wszystkich rodzajów transportu zapewnia doskonałą łączność i dostęp do rynków zbytu i zaopatrzenia w Polsce, Europie i na świecie.

- Sprawujemy patronat nad szkołą – dzięki bliskiej współpracy z lokalnie zaprzyjaźnioną placówką, umożliwiamy uczniom odbycie praktycznych warsztatów w strefie TWI.

Od Kuriera do Montera

Z uwagi na specyfikę produktu wytwarzanego w KK Wind Solutions i ciągły wzrost zatrudnienia, podyktowany dynamicznym rozwojem firmy, pojawiła się potrzeba szybkiego i skutecznego wdrażania nowego pracownika. Aby sprostać tym wymaganiom, zdecydowaliśmy się na stworzenie systemu będącego odpowiedzią na aktualne potrzeby organizacji.

Wcześniejsze doświadczenie kadry zarządzającej firmy w praktycznym wykorzystaniu TWI ułatwiło podjęcie decyzji o wyborze właśnie tej metody, jako wiodącej w standardzie wdrażania nowego pracownika KK Wind Solutions.

Głównym wyzwaniem, z którym musieliśmy się zmierzyć w początkowej fazie tworzenia standardu, były długie takty produkcyjne. Jednak kompetencje i zaangażowanie całego zespołu pozwoliły na opracowanie systemu dopasowanego do specyfiki procesów realizowanych w firmie. Fundamentem gwarantującym powodzenie projektu, była odpowiednio dobrana interdyscyplinarna grupa projektowa, w skład której weszli przedstawiciele takich działów, jak: produkcja, jakość, inżynieria produkcji oraz dział personalny.

Dodatkowo założyliśmy, że program będzie spójny z innymi projektami, uzupełniając je i pokazując pracownikowi kierunek rozwoju, perspektywy, możliwości.

Mając opracowany ogólny zarys, mogliśmy podejść do szkolenia z zakresu metody TWI (Training Within Industry).

Cały team przeszedł wdrożenie, które dostarczone zostało przez firmę Lean Enterpise Institute, jako lidera w branży Lean Manufacturing.

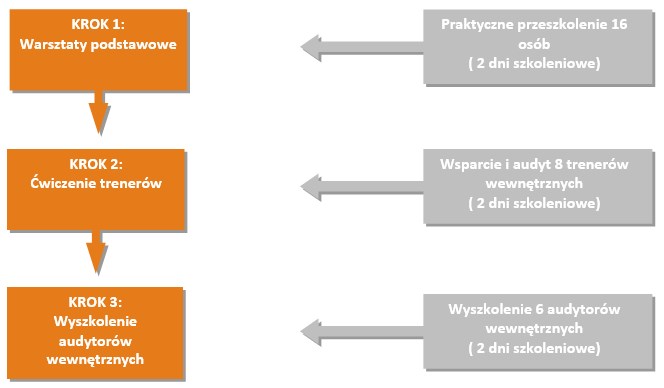

Składało się ono z cyklu 3 spotkań (rysunek 4) – wdrożenie w metodę TWI, wyszkolenie trenerów TWI oraz wyłonienie i przeszkolenie audytorów (train the trainers). Taki tok wdrożenia TWI gwarantuje bezproblemowe utrzymanie i przekazywanie standardu kolejnym pracownikom, bez potrzeby dodatkowego wykorzystania firmy zewnętrznej.

Rys. 4 Struktura programu TWI w KK Wind Solutions

„Standard” wprowadzenia nowego pracownika, przed wdrożeniem TWI, polegał na przydzieleniu go do stanowiska produkcyjnego i zleceniu pracy na podstawie dokumentacji technicznej. Taki system przyuczania powodował wiele błędów, uszkodzeń komponentów i narzędzi, długi czas pracy a przede wszystkim frustrację u nowozatrudnionego pracownika. Warto nadmienić, że zatrudniamy również osoby, które bardzo często nigdy wcześniej nie pracowały na produkcji.

W oparciu o powyższe spostrzeżenia zrozumieliśmy potrzebę stworzenia jednolitego standardu wdrożenia, którego ważną częścią było określenie kompetencji trenera. Z czasem funkcja trenera traktowana była jak wyróżnienie i awans, ale wymagało to czasu i zbudowania świadomości wśród pracowników.

TWI pozwoliło nam na wyłonienie obszarów wspólnych dla wszystkich linii produkcyjnych, a co za tym idzie, umożliwiło nam stworzenie uniwersalnego planu wdrożenia. Na chwilę obecną w naszej firmie działa strefa TWI, w której nowy pracownik przyswaja wiedzę z zakresu 6 obszarów:

- Właściwe posługiwanie się narzędziami takimi, jak wkrętarka, klucz dynamometryczny itp.;

- Praca zgodnie z założeniami systemu KANBAN;

- Łączenie przewodów w różnych rodzajach komponentów;

- Zarabianie i zaciskanie tulejek na przewodach;

- Umiejętność czytania dokumentacji technicznej;

- Zasady stosowania ochrony elektrostatycznej ESD podczas pracy.

Szkolenia zostały rozszerzone o instruktaże z zakresu Generalnej Instrukcji Pracy obowiązującej w Firmie, 5S, Kaizen, Przepływu jednej Sztuki, Confirmation System czy jakości w połączeniach z punktu widzenia Działu Testu. Dodatkowo strefę TWI wyposażono w elementy dnia codziennego linii produkcyjnej, czego dobrym przykładem jest np. tablica daily management.

Warto również nadmienić, iż wszystkie testy szkoleniowe realizowane w strefie TWI wykorzystują komponenty wycofane z produkcji.

Przyjęliśmy założenie, że o ile strefa szkoleniowa była ważna z punktu widzenia szybkiego i efektywnego wdrożenia nowego pracownika, to nie powinna generować kosztu w momencie braku zatrudniania monterów. Stworzony system pozwolił nam na takie zarządzanie trenerami i strefą, by w momencie, kiedy nie zatrudnia się nowych pracowników, obszar TWI wykorzystywany był np. pod szkolenia uzupełniające dla pracowników produkcji. Natomiast instruktorzy TWI w tych okresach wykonywali swoje dotychczasowe zadania na linii. Zastosowanie systemu dyżurów wśród trenerów zagwarantowało nam elastyczność w przypadku zmienności poziomu zatrudnienia oraz to, że wiedza praktyczna naszej kadry szkolącej jest na stałym wysokim poziomie.

Dopełnieniem wdrożenia systemu w strefie szkoleniowej TWI było stworzenie stanowiska Brygadzisty obszaru TWI. Taka organizacja pracy gwarantuje utrzymanie standardu i ciągły rozwój strefy, którą dopasowujemy do aktualnych potrzeb produkcji.

Kompletna strefa szkoleniowa TWI zakończyła pierwszy etap projektu. Wiedza i umiejętności zdobyte w strefie, umożliwiają pracownikowi bezpieczne wejście na linię produkcyjną.

Drugi etap projektu zakłada opracowanie wdrożenia pracownika w czynności realizowane na linii produkcyjnej. Jest to wynik obserwacji, że o ile przygotowanie w obszarze TWI oswaja pracownika z narzędziami, komponentami i ogólną organizacją pracy w firmie, to nie gwarantuje pełnego przekazania wiedzy, co do specyfiki procesów na poszczególnych liniach. Ma to swoje mocne i słabe strony. Pracownik przeszkolony w strefie TWI jest wyposażony w uniwersalną wiedzę oraz świadomy konsekwencji swoich działań, co umożliwia elastyczne zarządzanie pracownikiem i przydzielenie go do dowolnej linii, bez względu na specyfikę produktu. Z drugiej strony wiemy, że przy dużej różnorodności produktów w zderzeniu z długimi taktami, 4-dniowe szkolenie nie jest w stanie dostarczyć gotowego specjalisty. Wcześniejsze doświadczenia pokazują jednak, że nieodpowiednie lub żadne wdrożenie w początkowej fazie zatrudnienia, powoduje powielanie błędów wynikających z braku świadomości.

Trudności, wyzwania i rozwiązania – II Etap TWI w firmie

Każdy etap wdrażania stawiał przed nami nowe wyzwania. Począwszy od wyboru firmy szkoleniowej, poprzez proces tworzenia schematu wdrożenia nowego pracownika produkcji aż po utrzymanie wypracowanego standardu. Ważne by w kolejnych fazach prac zwracać uwagę na potrzeby klienta wewnętrznego, czyli produkcji. Zatem każda podjęta decyzja uwzględniała powyższe i wynikała ze współpracy różnych działów. Dzięki czemu mamy pewność, że zastosowana metoda uwzględnia założone cele, czyli standaryzuje proces wdrożenia, skraca go i buduje świadomość pracowników, którzy finalnie popełniają mniej błędów, pracują efektywniej i nie niszczą komponentów czy narzędzi.

Sukces właściwie przeprowadzonego projektu zależy w połowie od odpowiednio dobranej grupy projektowej, obejmującej każdy obszar ściśle powiązany z procesem produkcyjnym, o czym wspominaliśmy wcześniej. Podjęliśmy decyzję, że w skład teamu, tworzącego II etap TWI, powinni wejść przedstawiciele kadry zarządzającej liniami produkcyjnymi, jako główni odbiorcy usługi. Wsparciem grupy był również brygadzista linii, który szczegółowo określał zakres wdrożenia nowego pracownika. Ważnym elementem całego procesu produkcyjnego jest jakość, dlatego też nie mogło zabraknąć przedstawiciela tego działu. Całość dopełnili członkowie zespołu inżynierii produkcji i dział personalny, którego rolą jest również pozyskanie nowych pracowników produkcyjnych.

Bogatsi o zdobyte doświadczenie i świeże spojrzenie odważnie podeszliśmy do drugiego etapu prac nad standardem TWI, który miałby być realizowany na linii produkcyjnej. Jednak i tu napotkaliśmy wyzwania. Głównym okazała się rola trenera i jego dwie sprzeczne wizje- jedynie koordynatora versus osoby szkolącej. Rozwiązanie w postaci połączenia obu funkcji w zależności od potrzeb okazało się strzałem w dziesiątkę. Dzięki temu mamy możliwość elastycznego zarządzania pracownikami w zależności od potrzeb wdrożenia kolejnych osób.

Obecnie testujemy II Etap TWI na liniach produkcyjnych. Podjęliśmy decyzję o przeprowadzeniu wersji pilotażowej, by w oparciu o spostrzeżenia docelowo przenieść system na pozostałe linie produkcyjne.

Efekty naszej pracy

Przeprowadzona analiza danych pokazała nam, że po 4-dniowym szkoleniu w systemie TWI nowozatrudniony pracownik osiąga nawet 65% efektywności przy zachowaniu wysokiej jakości i kompetencje by pracować na różnych stanowiskach, co przy specyfice pracy w naszej firmie jest bardzo dobrym wynikiem. Efekty przerosły nasze oczekiwania, w związku z czym nie mieliśmy wątpliwości co do zasadności kolejnych kroków.

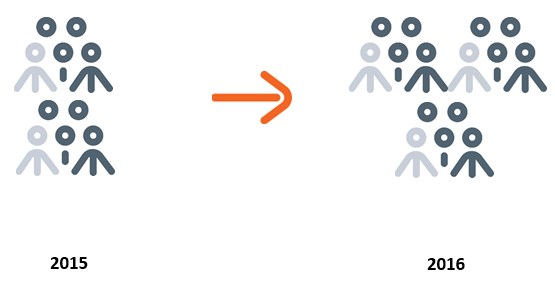

Wyniki wyraźnie pokazują, iż mimo 50% wzrostu liczby zatrudnionych w roku 2016, efektywność pracy produkcji pozostała na stałym poziomie.

Wyniki wyraźnie pokazują, iż mimo 50% wzrostu liczby zatrudnionych w roku 2016, efektywność pracy produkcji pozostała na stałym poziomie.

W roku 2016 nastąpił 40% spadek średniej liczby błędów przypadających na produkt w stosunku do 2015 roku.

W roku 2016 nastąpił 40% spadek średniej liczby błędów przypadających na produkt w stosunku do 2015 roku.

Widząc dotychczasowe korzyści, planujemy rozpocząć trzeci etap prac nad TWI, który zakłada objęcie standardem TWI części magazynowej, testu i pakowania.

Widząc dotychczasowe korzyści, planujemy rozpocząć trzeci etap prac nad TWI, który zakłada objęcie standardem TWI części magazynowej, testu i pakowania.

Przed nami jeszcze wiele pracy, ale dotychczasowe osiągnięcia pokazują, że obrany kierunek już na ten moment dostarczył wiele korzyści. Zarówno w kontekście bezpieczeństwa, jak i szybkiego wdrożenia pracownika.

#3 RADY:

- Określ wszystkich klientów wewnętrznych i zdefiniuj ich oczekiwania;

- GO AND SEE – porozmawiaj z nowymi pracownikami w firmie o ich doświadczeniach z wdrożeniem. Zbierz dane liczbowe;

- Przeprowadź burzę mózgów w odniesieniu do wyboru metody, sposobu i zakresu wdrożenia.

Autorzy:

Maciej Twardowski – Dyrektor Zarządzający, KK Wind Solutions Polska Sp. z o. o.

Dagmara Chmielewska-Bień – Lider Projektu TWI, KK Wind Solutions Polska Sp. z o. o.

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XVII Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 6-8 czerwca 2017 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia obszernego serwisu internetowego poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy KK Wind Solutions.