Wybór Lean Management jako drogi do doskonalenia organizacji na przykładzie produkcji kosmetyków w firmie Oriflame

1. Firma

Firma Oriflame została założona w Szwecji przez dwóch braci i ich przyjaciela w 1967roku. W ciągu 45 lat stała się międzynarodową firmą kosmetyczną prowadzącą sprzedaż bezpośrednią w więcej niż 60 krajach (rys. 1) oraz posiadającą 6 fabryk: w Szwecji (1), Polsce (1), Rosji (1), Indiach (1) i Chinach (2). Ponad 3,6 mln Konsultantów na całym świecie zajmuje się sprzedażą wysokiej jakości kosmetyków. Firma Oriflame notowana jest na giełdzie NASDAQ OMX.

Szacunek dla człowieka i natury jest ważnym elementem biznesu Oriflame. Firma wspiera różne organizacje charytatywne na całym świecie, włączając w to the World Childhood Foundation. W Polsce działa również Fundacja Oriflame Dzieciom, która pomaga stworzyć prawidłowe warunki rozwoju i dorastania najmłodszym.

Rys. 1 Obecność Oriflame na światowych rynkach

Lata 90. były czasem gwałtownego rozwoju firmy, wraz z którymi przyszły nie tylko sukcesy, ale również nowe wyzwania, takie jak kryzys w Rosji. Ekspansja przyniosła także zmiany w produkcji – fabrykę w Irlandii w Dublinie zamknięto, a produkcja została przeniesiona do Polski i Indii.

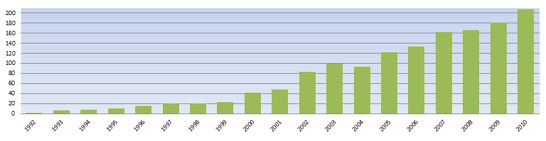

Oriflame Products Poland (OPP) rozpoczęła produkcję w 1992 roku w Warszawie (rys. 2). Zakład zatrudnia ok 380 osób i dysponuje powierzchnią produkcyjną 6 295 m2 oraz magazynami o pojemności 11 tysięcy miejsc paletowych. W 2013 zakład wyprodukował 175 mln sztuk kosmetyków.

Rys. 2 Budynek fabryki Oriflame w Warszawie

Zakład produkuje kosmetyki w trzech kategoriach:

- ochrona skóry (kremy, mleczka, żele, maski, scruby),

- ochrona ciała (dezodoranty, szampony, płyny do kąpieli, toniki),

- kosmetyki kolorowe (podkłady, maskary)

Elastyczność zawsze była dla fabryki jednym z priorytetów. Wraz ze wzrostem ilości maszyn spadała ilość wolnego miejsca na hali produkcyjnej. W początkowych latach, około roku 2000, normalną praktyką było trzymanie kontenerów z masą oraz komponentów na całe zlecenia na hali produkcyjnej. Z biegiem czasu, w miarę zmniejszania się ilości wolnego miejsca, wprowadzone zostały ręczne wózki na komponenty, dzięki czemu ograniczono ilość zapasu na hali. W stosunku do dostaw całopaletowych było to usprawnieniem, ale bez optymalizacji całego strumienia nie wpłynęło to na zwiększenie elastyczności procesu produkcyjnego.

2. Rozbudowa jako metoda zwiększania mocy produkcyjnych

Dynamiczny rozwój firmy w pierwszej dekadzie trzeciego milenium wymagał wzrostu mocy produkcyjnych i większej efektywności w wewnętrznym łańcuchu dostaw. Decydując się w 2007 roku na rozbudowę fabryki w Warszawie o dodatkową halę produkcyjną oraz magazyn komponentów, zakładano zwiększenie jej potencjału produkcyjnego o 25% (rys.3). Jednocześnie rozpoczęto realizację projektu reorganizacji sieci dystrybucji globalnej.

Rys. 3 Wolumen produkcyjny w Oriflame Products Poland w mln szt.

3. Zmiana myślenia o sposobie poprawy efektywności – wybór Lean jako metody

Efektywność własnych zasobów nie była satysfakcjonująca w odniesieniu do wzrostu sprzedaży. Oczekiwany Poziom satysfakcji klienta w wyniku ograniczonej elastyczności zakładów produkcyjnych nie był osiągany. Pomimo ogromnego zaangażowania pracowników nie notowano zadawalających efektów. Przełom 2007/2008 w sposób jednoznaczny pokazał konieczność zmiany w dotychczasowym sposobie myślenia. Jednocześnie obciążenie fabryk rosło i choć notowano kolejne rekordy produkcji to i tak opóźnienia w realizacji dostaw były codziennością.

Group Manufacturing w Oriflame zamierzała zwiększyć efektywność posiadanych zasobów, podnieść wiarygodność własnych fabryk jako dostawców. Elastyczność oraz efektywność kosztowa były powodem wyboru Lean Manufacturing jako sposobu rozwiązania bieżących problemów, a także skutecznego wykorzystania potencjału. Lean Manufacturing pozwalał na zbilansowanie popytu w perspektywie objętej strategią korporacji bez zwiększania nakładów inwestycyjnych.

Wkrótce po rozpoczęciu pierwszych działań wdrożeniowych sytuacja makroekonomiczna wskutek wybuchu kryzysu potwierdziła słuszność tej decyzji. Korzyści z efektów, które przynosił Lean Manufacturing w innych branżach stały się jeszcze bardziej aktualne, a determinacja do ich osiągnięcia wśród kadry kierowniczej wspierała trudny etap akceptacji zmian.

3.1. Początki projektu i pierwsze doświadczenia wdrożeniowe

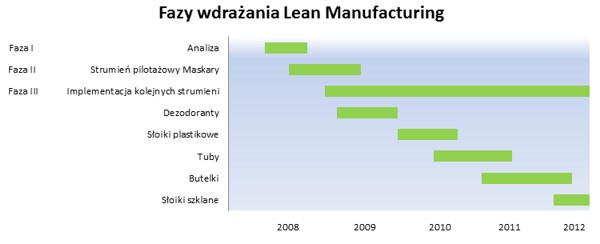

Zarząd Oriflame zdecydował o rozpoczęciu projektu wdrażania Lean Manufacturing (rys. 4), jako metody doskonalenia organizacji. Pierwszy z grupy fabryk Oriflame wytypowano zakład w Polsce.

Rys. 4 Fazy wdrażania projektu Lean Manufacturing w Oriflame Products Poland

Analizując sytuację wewnętrzną firmy wyszczególniono:

- brak synergii w przepływie pomiędzy liniami o zbliżonej technologii lub kategorii produktów,

- magazyn przyzakładowy nie miał wystarczającej pojemności, aby pomieścić duże ilości komponentów i surowców,

- tradycyjna struktura firmy, utrudniająca łatwe wdrażanie nowych inicjatyw,

- niestabilna terminowość dostaw do klienta.

Możliwości poprawy sytuacji uzależniano od zwiększenia dostępności materiałów do produkcji oraz elastyczności linii produkcyjnych. Aby to osiągnąć wdrożono narzędzia TPM oraz stworzono strumienie doskonalone przez pracujących w nich ludzi, z wykorzystaniem wizualizacji w zarządzaniu przepływem i standaryzacji na stanowiskach pracy (mapowanie i doskonalenie strumienia wartości).

W początkowej fazie najistotniejsze były szkolenia ukierunkowane na budzenie świadomości i akceptację zmiany. W pierwszych szkoleniach wzięła udział kadra kierownicza oraz kluczowe osoby z obszarów produkcji. Jako pierwszy wydzielony został strumień maskar. Na wybór złożyły się następujące elementy:

- ważna kategoria businessowa

- dwie linie produkcyjne o zbliżonym potencjale

- mała dywersyfikacja produktów

- długi cykl życia produktów

- dedykowany zbiornik do produkcji mas kosmetycznych

- stała obsada linii

- stabilny popyt

- zawężona baza dostawców.

Szybkość produkcji, wielkość i podobieństwo opakowań oraz stała obsada stanowiły dobry punkt startowy do budowania stabilności i skracania czasów przezbrojeń, a uzyskane korzyści byłyby jasne dla pracowników i miarodajne dla zarządu.

Kolejne obszary fabryki miały zostać objęte projektem po zakończeniu obszaru pilotażowego. Zakładano, iż w efekcie uzyskanych rezultatów oraz zdobytej wiedzy tempo i skuteczność aplikacji rozwiązań na pozostałych strumieniach będzie wyższe przy większej akceptacji zmiany wewnątrz organizacji. Duży nacisk został położony na szkolenie pracowników. W fazie projektowej na szkoleniach i warsztatach wiedzę zdobywało ponad 100 osób rocznie.

3.2 Pierwsze efekty

W oparciu o analizy przeprowadzone w 2008 roku rozpoczęto projekt pilotażowy w obszarze linii maskarowych. Działania poprzedziły szkolenia pracowników operacyjnych, liderek i kierowników. Były to szkolenia z podstaw Lean Manufacturing, które obejmowały podstawową wiedzę niezbędną do poprawy stabilności i dalszego doskonalenia takie jak:

- 5S

- TPM, z naciskiem na Autonomiczną Konserwację oraz SMED

- Standaryzacja pracy

- Logistyka wewnętrzna, w tym zasada wizualizacji oraz przepływ komponentów w oparciu o karty Kanban.

Podstawą działania doskonalącego proces produkcji była mapa strumienia tworzona przez powołane do tego celu zespoły. Mapa swoim zasięgiem obejmowała również dostawców i odbiorców. Zmiany, w pierwszej kolejności, objęły obszar wokół maszyn, jak również część magazynu, który został przeznaczony do obsługi pierwszego wydzielonego strumienia. Zespół analizując mapę tworzył plan eliminacji marnotrawstwa, doskonalenia logistyki wewnętrznej oraz komunikacji w strumieniu.

Zakres usprawnień obejmował:

- Wielkość zamówień

- Analizę obecnego zużycia komponentów w odniesieniu do zapotrzebowania klienta (takt)

- Koncepcję zasilania, obejmującą ilość dostarczanych komponentów, częstotliwość zasileń i nakład pracy obsługi logistycznej,

- Kalkulację regałów supermarketowych, wielkości i rodzaj zasobników

- Opracowanie kart kanban na materiały

- Reguły planowania

- Monitorowanie postępów w oparciu o wprowadzone podstawowe wskaźniki: OEE oraz czas przezbrojenia.

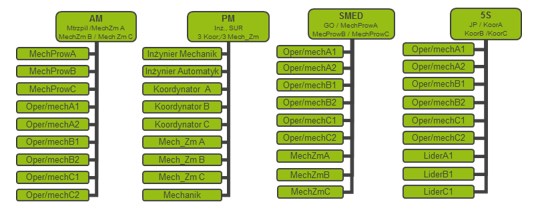

Działania usprawniające przepływ nie mogłyby być podjęte dopóki nie przeprowadzono działań z zakresu TPM. Za osiągnięcie stabilności w strumieniu odpowiedzialne zostały cztery grupy (rys. 5).

Rys. 5 Schemat grup wdrożeniowych

Multidyscyplinarne grupy pracowały nad poprawą standardów organizacji w najbliższym otoczeniu linii i sposobu pracy oraz nad stworzeniem podstaw rozwoju dbałości o techniczne utrzymanie maszyn. Na tej podstawie rozpoczęły się prace nad skracaniem czasu przezbrojeń. Skutecznie wykorzystywano warsztaty na linii, które pozwoliły na dokonanie znaczących zmian w podejściu operatorów i wypracowanie rozwiązań poprawiających efektywność.

Rys. 6 Wzrost OEE linii maskarowych

Podsumowanie efektów prac na strumieniu pilotażowym w głównych obszarach:

- wzrost efektywności (OEE) – rys. 6

- spadek zapasów przystanowiskowych,

- skrócenie wewnętrznego czasu przejścia,

- ustabilizowanie realizacji dostaw do klienta

- zwiększenie wolumenu maskar w portfelu zamówień fabryki w wyniku obniżenia kosztów i wzrostu mocy produkcyjnych.

Osiągnięte wyniki wpłynęły na podjęcie decyzji o realizacji usprawnień w kolejnych strumieniach. Wraz z kolejnymi działaniami wygląd hal produkcyjnych ulegał zmianom, wydzielono kolejne strumienie: dezodoranty, słoiki plastikowe, tuby, butelki oraz słoiki szklane, których pierwsze etapy doskonalenia kontynuowano do roku 2012 (rys. 4).

Zespoły wdrożeniowe kontynuowały swoją pracę nad 5S, Autonomiczną Konserwacją, Prewencyjną Konserwacją oraz SMEDem w kolejnych strumieniach.

3.3 Czas na refleksje

Nie wszystkie działania przyniosły spodziewane efekty, a niektóre rozwiązania okazały się nietrafne.

Tempo opracowywania i wdrażania kolejnych etapów Autonomicznej Konserwacji dla kolejnych linii było zbyt duże w odniesieniu do zaangażowanych zasobów, gdyż dla części zespołów udział w projekcie był zadaniem dodatkowym. Przyczyniło się to do osłabienia wsparcia dla operatorów oraz nadzoru nad wprowadzonymi rozwiązaniami.

Przykładem, który wykazał potrzebę refleksji nad wdrażanymi rozwiązaniami był system zgłaszania awarii i usterek na liniach (tzw. blue tagi). Pomimo szkoleń, operatorzy nie widzieli powiązania między swoją pracą, a korzyściami z wdrożonego rozwiązania. Obieg kart był słabo kontrolowany, niektóre karty ginęły lub były niszczone.

Proces wymagał rewizji i uwzględnienia dodatkowych czynników, między innymi relacji między pracownikami poszczególnych działów, wzmocnienia świadomości i przedefiniowania zakresów odpowiedzialności.

Widząc potrzebę większego zaangażowania pracowników liniowych w utrzymanie i doskonalenie narzędzi pracy powołane zostały grupy Ciągłego Doskonalenia. Był to wynik poszukiwań sposobu na podkreślenie roli czynnika ludzkiego w utrzymaniu i wzmacnianiu systemu. Grupy na poziomie zmianowym miały za zadanie opracowywać pomysły poprawiające własne miejsce pracy, natomiast grupy międzyzmianowe koordynowały pracę grup zmianowych oraz przygotowywały analizy przestojów i wydajności w strumieniu w rozbiciu na poszczególne linie. Z niewielkimi modyfikacjami grupy te funkcjonują do dnia dzisiejszego.

3.4. Przypadek usprawnień na linii Baco (strumień: słoiki plastikowe)

Analiza warunków pracy dwóch linii słoikowych ujawniła kilka potencjalnych obszarów do poprawy efektywności:

- nierówne obciążenie pracą 5 operatorów

- wielkość zlecenia produkcyjnego około 50 000 sztuk

- średni czas przezbrojenia 40 minut.

- ilość osób zaangażowana w przezbrojenie – 3 mechaników, 2 operatorki.

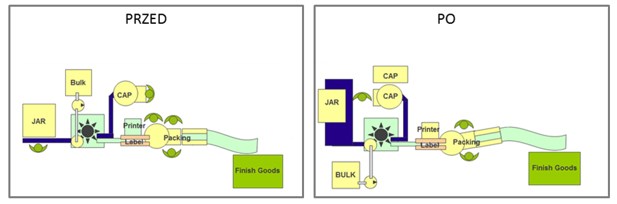

Rys. 7 Rzut linii Baco2 przed i po warsztatach

Wynikiem serii warsztatów (doskonalenia strumienia wartości, 5S, SMED) były (rys. 7):

- standardowa obsada linii: 3 operatorów oraz 1 “Butterfly” obsługujący dwie linie,

- skrócono czas przezbrojenia o 50%,

- część operacji przezbrojenia powierzono operatorom, dzięki czemu zmniejszono konieczność udziału osób spoza zespołu do 1 mechanika

- wzrost wskaźnika OEE o 30%,

- zmniejszenie o 70% wielkości zlecenia produkcyjnego,

- zmniejszenie ilości komponentów przy linii, kontrola wizualna stanów zapasów w zasobnikach, komponenty wywoływane kartami kanban.

Linia Baco 2 była pierwszą linią, na której osiągnięto czas przezbrojenia 10 minut. Wypracowane rozwiązania wprowadzono na bliźniaczej linii Baco 1 w pełni uzyskując synergię w przepływie.

4. Więcej niż produkcja – korzyści związane z doskonaleniem przepływu

Równolegle z pracą nad skracaniem przezbrojeń prowadzono prace z dostawcami. W 2009 roku czas realizacji dostaw komponentów wynosił 4 miesiące, bez rozróżnienia na kategorie.

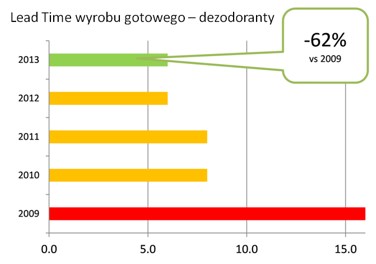

Rys. 8 Lead Time wyrobu gotowego dla produktów Dezodoranty w tygodniach

Dzięki pracy kupców i planistów oraz pojawiającym się efektom skrócenia wewnętrznego czasu przejścia (rys. 8) zaobserwować można było wzrost wskaźników rotacji komponentów (rys. 9).

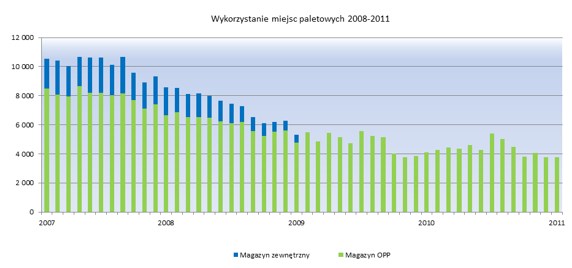

Rys. 9 Zapasy Oriflame Products Poland w magazynach własnych i zewnętrznych

Minimalna wielkość zamówienia (MOQ) na wyroby produkowane przez OPP z czasem została zmniejszona. W efekcie usprawnień i standaryzacji przepływów zmniejszyła się ilość materiałów w magazynie produkcyjnym. Dzięki uwolnieniu powierzchni magazynowej nie było konieczności korzystania z magazynów zewnętrznych firm. Inne wdrożone zmiany to:

- Planiści stali się częścią strumienia. Biorą udział w pracach doskonalenia zasilania i standaryzacji.

- Tygodniowe plany produkcyjne, widoczne dla działu produkcji zostały zastąpione przez tablice planistyczne z kolejką zleceń na 24 godziny. Są one źródłem informacji dla liderek, operatorów, mechaników i śluzowych oraz informacji zwrotnej dla planistów.

- Zmniejszenie ilości jednorazowo wywoływanych komponentów oraz zmniejszenie wielkości zleceń produkcyjnych zredukowało ilość niezgodności i potrzebę ich wyjaśniania.

- Wskaźnik poziomu satysfakcji klienta został ustabilizowany i mieścił się przedziale 92%-97%.

5. Zakończenie projektu

Faza projektowa dla OPP została zakończona w 2012. Podsumowaniem pięciu lat pracy są pozytywne efekty przeprowadzonych zmian w postaci:

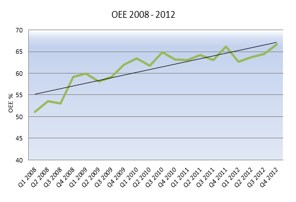

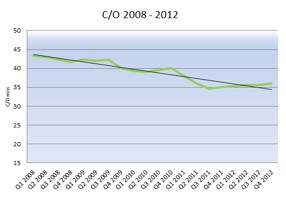

- wzrostu efektywności (rys. 10 i 11), obniżenia kosztów jednostkowych produkcji dzięki synergii pomiędzy procesami,

- poprawy działalności operacyjnej przez zwiększenie rotacji zapasów, skrócenie całkowitego czasu przejścia, poprawę jakości,

- stworzenie podstaw do doskonalenia, budowania interdyscyplinarnych zespołów, poprawy współpracy wewnątrz zakładu,

- znaczącej poprawy i ustabilizowania terminowości dostaw do klienta.

Rys. 10 OEE dla wszystkich kategorii produktów

Rys. 11 Czas przezbrojeń wszystkich kategorii produktów

Zakończenie fazy projektowej nie oznaczało zaprzestania kolejnych działań usprawniających. Działania przeszły w fazę opartą o inicjatywy oddolne i orientację na zaangażowanie pracowników w utrzymanie i rozwój systemu. Etap ten określono jako koncentrację na budowaniu kultury Lean w całym zakładzie.

Osiągnięte rezultaty potwierdziły słuszność wyboru Lean Manufacturing jako metody doskonalenia organizacji i stały się punktem odniesienia oraz przykładem do naśladowania w pozostałych fabrykach grupy.

Maciej PŁOŃCZYK – Group Manufacturing Supply Chain Director, Oriflame Products Poland

Jarosław HATOWSKI – Deputy Manufacturing Director, Oriflame Products Poland

Maciej KULIŃSKI – Lean Coordinator, Oriflame Products Poland

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XIV Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 10-12 czerwca 2014 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia serwisu poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Oriflame Products Poland.