SMED – jak przejść od pojedynczych warsztatów do całego systemu (POZIOM 2)

Jak wyznaczyć priorytety dla kolejnych maszyn?

Jak ustalić cel dla przezbrojeń?

Jak sprawić, aby wypracowane rozwiązania były rozpowszechnione, utrzymywane i doskonalone?

Opis szkolenia

Metoda SMED (Single-Minute Exchange of Die) to jedno z najbardziej znanych narzędzi Lean, pozwalające znacząco skrócić czas przezbrojeń i zwiększyć elastyczność produkcji. Jednak prawdziwe korzyści z jej wdrożenia pojawiają się dopiero wtedy, gdy firma zbuduje spójny i trwały system organizacji przezbrojeń, a nie tylko przeprowadzi jednorazowy warsztat.

To szkolenie odpowiada właśnie na to wyzwanie – pokazuje jak zaprojektować i wdrożyć systemowe podejście do SMED, które działa skutecznie także po zakończeniu projektu i bez ciągłego nadzoru. Warsztat umożliwia przejście od warsztatowego „jednorazowego sukcesu” do spójnego systemu SMED, który angażuje wszystkich uczestników procesu i zapewnia trwałe efekty.

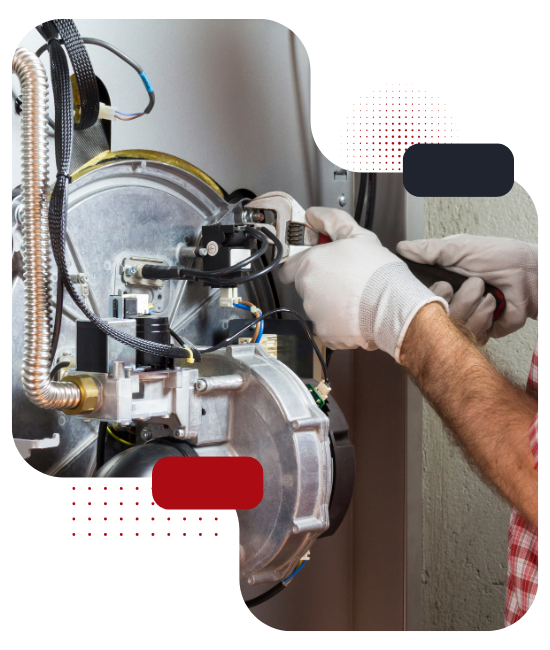

🔧 Część praktyczna: 4 godziny obserwacji na hali produkcyjnej, analiza procesu przezbrojenia, wypracowanie systemowych rozwiązań i zasad standaryzacji

Czego nauczą się uczestnicy?

Jak wdrożyć SMED jako system codziennego działania, a nie tylko projekt

Jak rozpoznać i pokonać typowe bariery we wdrażaniu skracania przezbrojeń

Jakie są role i odpowiedzialności w planowaniu, realizacji i doskonaleniu przezbrojeń

Jak organizować wsparcie logistyki, operatorów i liderów zmian w czasie przezbrojeń

Jak szkolić pracowników i zapewnić utrzymanie standardów na wszystkich zmianach

Jak monitorować efektywność przezbrojeń i reagować na odchylenia od standardu.

Szkolenie odbędzie się na terenie firm:

Szkolenia organizowane przez Lean Enterprise Institute Polska odbywają się na terenie najlepszych leanowych firm w kraju.

„Duży plus za równowagę między teorią a praktyką. Praca w grupach i ćwiczenia na hali produkcyjnej pomogły mi lepiej zrozumieć, jak zastosować SMED w naszym środowisku. Otwartość prowadzącego naprawdę budowała zaangażowanie.”

***

„Szkolenie prowadzone w bardzo przystępny sposób – merytorycznie, ale zrozumiale. Przykłady z życia, aktywna forma pracy i oprowadzenie po zakładzie sprawiły, że było to jedno z najbardziej wartościowych szkoleń, w jakich brałem udział.”

Korzyści ze szkolenia

Korzyści dla uczestnika:

- Umiejętność organizacji procesów przezbrajania w firmie

- Umiejętność panowania nad realizacją standardu przezbrojenia

- Umiejętność synchronizacji pracy wszystkich uczestników procesu przezbrajania

- Umiejętność monitorowania i reagowania na wyniki realizowanych przezbrojeń

- Umiejętność definiowania kolejności przezbrojeń w planie produkcyjnym

- Umiejętność koordynowania prac zespołu projektowego SMED

Korzyści dla firmy:

- Ustanowienie systemu nadawania priorytetów maszynom i liniom produkcyjnym w zakresie działań SMED

- Uporządkowanie odpowiedzialności działów planowania, logistyki wewnętrznej i produkcji za zadania realizowane w ramach przezbrojeń

- Stabilizacja oraz utrzymanie i doskonalenia przezbrojeń poprzez monitorowanie i audyty przezbrojeń

- Zmniejszenie liczby przestojów ze powodowanych brakiem koordynacji zadań członków zespołu

- Skrócenie czasu wdrożenia nowego pracownika w proces przezbrajania

- Podniesienie jakości przezbrojeń i bezpieczeństwa pracy

- Maksymalne wykorzystanie dostępności linii poprzez odpowiednie kolejkowanie przezbrojeń (koła przezbrojeń)

- Stworzenie systemu wydobywającego potencjał załogi do doskonalenia przezbrojeń

Dla kogo jest to szkolenie?

Osoby związane z przezbrojeniami w firmie: ustawiacze, operatorzy, mechanicy, brygadziści, liderzy, kierownicy produkcji, logistyki i planowania, inżynierowie produkcji i procesu, technolodzy.

Warsztat przeznaczony jest dla osób, które chcą zbudować i rozpowszechnić system SMED w organizacji.

Program szkolenia

Każdy uczestnik szkolenia otrzyma certyfikat sygnowany logo Lean Enterprise Institute Polska oraz Lean Global Network.

Dostępne terminy

Wybierz spośród dostępnych terminów poniżej.

Chcesz uzyskać dofinansowanie na szkolenia

nawet do 95%?

Nie udało Ci się zapisać na ten warsztat?

A może chcesz zorganizować szkolenie dedykowane dla Twojej firmy / wyłącznie dla Twoich pracowników?

Prowadzący

Nasz zespół składa się z czołowych polskich ekspertów Lean z wieloletnim doświadczeniem.

Kilkanaście lat pracowała w przedsiębiorstwach sektora spożywczego takich jak: Terravita, Lisner i Nestle Polska.

Zdobywała doświadczenie w działach jakości, BHP, HR i ciągłego doskonalenia, współtworząc strategię organizacji, strukturę celów, system audytów i rozwiązywania problemów. Odpowiadała za wdrożenie struktury spotkań operacyjnych, TPM oraz korporacyjnych standardów i narzędzi. Zarządzała portfelem projektów, zapewniając ich realizację zgodnie z planem i priorytetami.

Przez kilka lat koordynowała wdrożenie Nestle Continuous Excellence w dziewięciu fabrykach, będąc członkiem europejskiego zespołu wdrożeniowego. Pasjonuje się zintegrowanym doskonaleniem, łączącym narzędzia ciągłego doskonalenia z systemami zapewnienia jakości i bezpieczeństwa pracowników.

Specjalizuje się w szczególności w: skracaniu czasów przezbrojeń z wykorzystaniem metody SMED, rozwiązywaniu problemów w relacjach z pracownikami wg TWI, budowaniu systemu codziennego rozwiązywania problemów, TPM, Gemba Walk.

Doświadczenie doradcze

Współpracowała m.in. z: Electrolux, ZF Automotive Systems, Tauron Ciepło, Japan Tobacco International, Bridgestone, Kompania Piwowarska, Coroplast, Diehl, Nidec, Neapco, Mayr, Filplast, Fabryka Mebli Forte, MEYN, Georg Utz, JMP Flowers, System-Barosz Gwimet.

Polecane książki

Poznaj kluczowe pozycje, które pogłębią Twoją wiedzę.

Rozwijaj swoje umiejętności i wdrażaj najlepsze praktyki w swojej organizacji!

Formularz kontaktowy

Masz dodatkowe pytania?

Skontaktuj się z nami!