Wielki objazd po fabrykach japońskich producentów samochodów – przegląd i Toyota

Autor tego artykułu Christoph Roser będzie gościem specjalnym XVIII Konferencji Lean Management (12-14 czerwca 2018).

Zimą 2017-2018 spędziłem pięć miesięcy w Japonii. W ramach tej wizyty mogłem odwiedzić fabryki wszystkich siedmiu japońskich producentów samochodów.

Wizyty w zakładach pozwoliły na niezwykle wnikliwe obserwacje i wiele się nauczyłem o różnicach między japońskimi producentami samochodów. Pozwólcie, że przedstawię wam ogólny przegląd tego objazdu i kilka szczegółów na temat fabryk Toyoty, zanim opublikuję serię artykułów na moim blogu o różnych japońskich firmach motoryzacyjnych.

Jedną z zalet bycia profesorem jest możliwość urlopu naukowego co kilka lat. To pozwala nam poświęcić pół roku wolnego od pracy na macierzystej uczelni na badania i studia (i chciałbym podziękować wszystkim niemieckim podatnikom za umożliwienie mi skorzystania z tej wspaniałej okazji). Oczywiście spędziłem ten czas na moim ulubionym ze względu na pasję do Lean miejscu, czyli w Japonii. Pracowałem razem z moim mentorem Prof. Nakano w Laboratorium SMD na Uniwersytecie Keio, Hiyoshi Campus, Yokohama, Japonia.

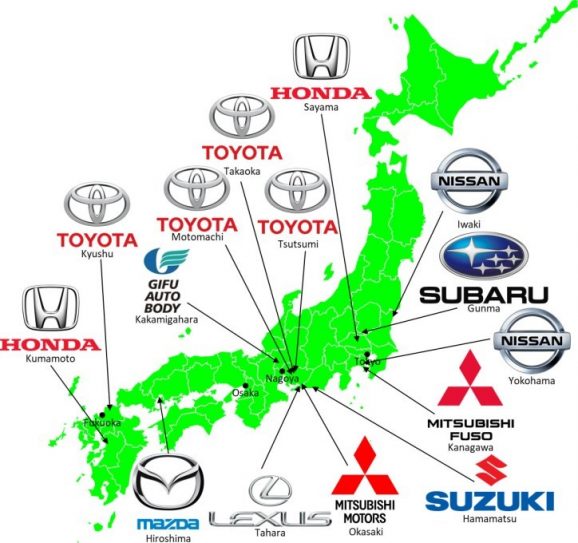

Wśród wielu rzeczy, które robiłem, udało mi się odwiedzić prawie pięćdziesiąt różnych zakładów w całej Japonii. Odwiedzałem huty stali, zakłady przetwórstwa spożywczego, rafinerie, terminale logistyczne, producentów obrabiarek i wiele innych zakładów, jednak głównie skupiłem się na branży motoryzacyjnej. Podczas mojego wielkiego objazdu po japońskim przemyśle motoryzacyjnym mogłem odwiedzić wiele fabryk wszystkich głównych japońskich producentów samochodów: Toyoty, Nissana, Hondy, Mitsubishi, Mazdy, Suzuki i Subaru!

Ogólnie odwiedziłem następujące zakłady należące do głównych producentów samochodów lub powiązane z nimi, a także szereg mniejszych dostawców (nie wymienionych poniżej):

- Toyota: Takaoka (3x), Tsutsumi, Motomachi, Tahara (2x), Kyushu, i Gifu Nadwozie

- Nissan: Yokohama i Iwaki (oba zakłady produkują silniki)

- Honda: Sayama i Kumamoto (motocykle)

- Mitsubishi: Okasaki (obecnie Renault-Nissan-Mitsubishi) and Mitsubishi Fuso trucks, Kanagawa (obecnie własność Daimlera)

- Mazda: Hiroshima

- Suzuki: Hamamatsu

- Subaru: Gunma Honkojo

Porównanie

Podczas moich wizyt zbierałem dane o różnych zakładach. Informacje jakościowe o różnych producentach samochodów będą przedstawione w kolejnych artykułach na moim blogu. Tutaj jednak zamieszczam krótkie porównanie ilościowe. Co ważne, w Japonii w porównaniu z Europą i USA wymiana wiedzy między przedsiębiorstwami jest znacznie mniejsza. W Europie i USA często zdarza się, że pracownicy opuszczają jedną firmę i dołączają do innej, a w konsekwencji ich wiedza przenosi się również do innej firmy. W przypadku wyższej kadry kierowniczej transferowi wiedzy może towarzyszyć ciężki ładunek poufnych dokumentów (Ignacio Lopez podobno zabrał ze sobą 20 kartonów poufnych dokumentów, gdy przeszedł z GM do Volkswagena).

Jednak w Japonii bardzo rzadko zmienia się firmę, szczególnie dotyczy to pracowników dużych firm. Czyniąc to, prawdopodobnie rozpoczynaliby swoją drogę kariery w nowej firmie od samego dołu hierarchii i wynagrodzenia. Duże firmy wolą zatrudniać pracowników bezpośrednio z uniwersytetu lub szkoły, a następnie formować ich przez cały okres kariery zawodowej (patrz np. artykuł: Consistency at Toyota – The Board of Directors of the Toyota Motor Company).

Istnieje kilka wyjątków. Dyrektor Generalny Suzuki pracował dla Denso (należące do grupy Toyota), kiedy był młodszy, i wziął ze sobą kilka pomysłów z Toyota Production System. Mniejsze firmy samochodowe również czasami używają tych samych dostawców, co większe firmy (przykładowo Suzuki w pobliżu Toyota City). A kiedy Carlos Ghosn rozwiązał keiretsu Nissana (keiretsu to japońskie grupy przemysłowe różnych prawnie niezależnych firm, które są ściśle powiązane zarówno poprzez obustronnie wymienione akcje, jak i relacje biznesowe), wielu dostawców musiało zwrócić się do innych klientów, aby przetrwać, prowadząc do większej wymiany informacji. Ale ogólnie rzecz biorąc, nie ma zbytniej wymiany doświadczenia i wiedzy między firmami samochodowymi. Dlatego wiele z nich ma swój własny charakterystyczny styl.

Wielkość

Japonia jest jednym z głównych krajów pod względem produkcji motoryzacyjnej. Poniżej znajduje się przegląd światowej produkcji pojazdów w 2016 r. wg producentów (dotyczy to nie tylko samochodów, ale także ciężarówek i innych pojazdów komercyjnych) (Źródło: OICA).

Ogólnie rzecz biorąc, japońscy producenci samochodów produkują 28 milionów pojazdów na całym świecie, około 30% całkowitej światowej produkcji wynoszącej 94 miliony. W samej Japonii wyprodukowano 9,2 miliona pojazdów, czyli około 10% światowej produkcji. Największym producentem samochodów w 2016 roku była Toyota, ale od tego czasu wyprzedził ją najpierw Volkswagen, a następnie nowo utworzony sojusz Renault-Nissan-Mitsubishi.

Efektywność

Efektywność oceniam, licząc, ilu pracowników dostrzegam dodających wartości a ilu jest niedodających wartości w tym momencie, kiedy na nich patrzę. To daje mi przybliżoną ocenę tego, ile czasu pracownik spędza na dodawaniu wartości, a ile czasu jest marnotrawione (chodzenie, czekanie, transport itp.).

Poniżej znajduje się zestawienie efektywności w różnych zakładach kilku producentów samochodów. Wszystkie pomiary dotyczą linii montażowych, zarówno linii podzespołów (deska rozdzielcza, silnik, oś), jak i linii końcowego montażu (samochodów, z wyjątkiem Honda Kumamoto, gdzie montowane są motocykle i Mitsubishi Kawasaki, gdzie montowane są ciężarówki, te ostatnie o znacznie większej różnorodności i niższym czasie taktu). Wykres pokazuje również średnie ważone dla danego producenta, jak również ogólną średnią ważoną (chociaż jest to nieco stronnicze w stosunku do Toyoty, ponieważ odwiedziłem więcej fabryk Toyoty).

Widać wyraźnie, że zakłady Toyoty i Nissana osiągają najlepsze wyniki, a pracownik spędza w nich aż 70% swojego czasu, faktycznie dodając wartości. Byłem trochę zaskoczony, że Nissan przewyższa Toyotę, jakkolwiek najlepiej działającym zakładem jest Toyota Tsutsumi. Mazda i Suzuki są gdzieś pośrodku. Mitsubishi, Honda i Subaru są najmniej efektywnymi zakładami, w których pracownik spędza mniej niż połowę swojego czasu dodając wartości. Pracownik w dobrej fabryce Toyoty tworzy dwa razy więcej wartość niż pracownik w niezbyt dobrym zakładzie Mitsubishi lub Subaru.

Wielkość zespołu na produkcji

Jednym z powodów, dla których Toyota i Nissan osiągają doskonałe wyniki pracy, może być ich struktura wsparcia. Lider zespołu jest pierwszym, który reaguje na wszelkie problemy pojawiające się w miejscu pracy. Jednak im więcej członków zespołu ma wspierać lider zespołu, tym mniej skuteczne będzie to wsparcie.

Toyota i Nissan mają bardzo małe rozmiary zespołów, a lider zespołu odpowiada za pracę od trzech do sześciu pracowników. Na drugim końcu – Mitsubishi, Mazda i Honda mają około dziesięciu do piętnastu pracowników na lidera. W najgorszym przypadku lider zespołu w Mitsubishi musi opiekować się pięciokrotnie większą liczbą osób niż w Nissanie. W rezultacie wsparcie jest rozłożone na dużą liczbę pracowników, i jest bardziej prawdopodobne, że problemy będą skutkować większymi konsekwencjami, zanim zostaną rozwiązane.

Czas pracy

Interesujące było również porównać czasy pracy różnych zakładów, jak pokazano na wykresie poniżej. Niektóre zakłady miały tylko jedną zmianę (Mitsubishi Fuso, Nissan Iwaki). Przez całą dobę pracowali tylko w zakładach Honda Kumamoto i Sayama, z krótkim czasowym nakładaniem się zmian na siebie w celu przekazania sobie informacji a także w odlewni w Nissan Iwaki, z czterema dniami pracy i dwoma dniami przerwy (nie można tak naprawdę wyłączyć operacji odlewania, a większość odlewni pracuje dwadzieścia cztery godziny na dobę).

Interesujące są dwa schematy z dwiema zmianami. Większość producentów samochodów, z wyjątkiem Toyoty i Subaru, zoptymalizowało swoje zmiany z punktu widzenia samej pracy. Zmaksymalizowali przerwy między zmianami, aby uzyskać maksymalną dostępność czasu w przypadku potrzeby pracy w nadgodzinach i potrzeby podjęcia działań utrzymania ruchu. Toyota wcześniej też to zrobiła, ale wpadła w poważne tarapaty. Praca na zmianie po północy jest niezwykle wymagająca dla pracowników, ponieważ koliduje z ludzkim biorytmem. Doprowadziło to do ogromnych fluktuacji w zatrudnieniu u Toyoty, i dlatego zmienili ten schemat godzinowy, maksymalizując przerwę między zmianami po północy (patrz Toyota Employee Relationship Crisis and Countermeasures 1990s). Wszyscy pracownicy montażu Toyoty mogą odpoczywać w nocy, w przeciwieństwie do swoich kolegów z konkurencji.

Czas trwania zmiany również znacznie się zmienił, od siedmiu godzin (włącznie z przerwami) w Nissan Yokohama do ponad dziesięciu godzin w Subaru.

Pracownicy

Patrzyłem też trochę na strukturę płci pracowników. Montaż jest często trudną fizycznie pracą ze stałą presją czasu (czas taktu wynosi od 40 sekund (Honda Sayama) do 178 sekund (Gifu Nadwozie), przy czym większość linii używa 60-sekundowego czasu taktu). W połączeniu z normami kulturowymi większość zakładów ma tylko 3% do 5% pracowników-kobiet, obserwowałem niektóre operatorki i wydaje się, że wykonują tę samą pracę, co ich koledzy-mężczyźni.

Byłem szczególnie pod wrażeniem kobiety, która instalowała wewnętrzny sufit w samochodach. Wyjęła ciężką i dużą część samodzielnie z regału dostawczego, przeniosła go do samochodu, i razem z innym operatorem zamontowała w samochodzie. To jest praca, z którą miałbym sam trudności choć mam dwukrotnie większą wagą.

Byłem szczególnie pod wrażeniem kobiety, która instalowała wewnętrzny sufit w samochodach. Wyjęła ciężką i dużą część samodzielnie z regału dostawczego, przeniosła go do samochodu, i razem z innym operatorem zamontowała w samochodzie. To jest praca, z którą miałbym sam trudności choć mam dwukrotnie większą wagą.

Informacje szczegółowe o Toyocie

Kilka następnych artykułów na blogu zawiera bardziej szczegółowe informacje na temat fabryk Nissana, Hondy, Mitsubishi, Mazdy, Suzuki i Subaru. Rozważałem napisanie także artykułu na temat Toyoty, ale zrezygnowałem, bo przecież cały mój blog dotyczy głównie Toyoty. Mam na moim blogu takie artykuły jak: The Toyota Employee Evaluation System, Anatomy of the Toyota Kanban, Toyota’s and Denso’s Relentless Quest for Lot Size One, Operator Training at Toyota and Scania, Toyota Employee Relationship Crisis and Countermeasures 1990s, oraz Evolution of Toyota Assembly Line Layout żeby wymienić tylko niektóre.

Zmiany w Toyocie

Jednak chciałbym napisać tu o kilku zmianach w Toyocie. Obecny prezydent, Akio Toyoda, wnuk Kiichiro Toyody i prezes Toyota Motors od 2009 roku, jest dość kontrowersyjny. Podczas gdy niektórzy z moich kontaktów uważają, że jest odpowiednim człowiekiem na tym stanowisku, inni uważają, że niszczy on kulturę unikalną dla Toyoty. Ta niepokojąca zmiana rozpoczęła się około 10 lat temu, kiedy Akio został dyrektorem generalnym.

Jednak chciałbym napisać tu o kilku zmianach w Toyocie. Obecny prezydent, Akio Toyoda, wnuk Kiichiro Toyody i prezes Toyota Motors od 2009 roku, jest dość kontrowersyjny. Podczas gdy niektórzy z moich kontaktów uważają, że jest odpowiednim człowiekiem na tym stanowisku, inni uważają, że niszczy on kulturę unikalną dla Toyoty. Ta niepokojąca zmiana rozpoczęła się około 10 lat temu, kiedy Akio został dyrektorem generalnym.

Najwyraźniej Akio Toyoda nie lubi nieporozumień i tworzy kulturę „Tak, zgadzam się”. Nieporozumienia w wyższej kadrze szybko skutkują końcem kariery. W rzeczywistości, menedżerowie w Toyota Motors mogą obecnie szybko wpaść w niełaskę za drobne i subiektywnie ocenione kwestie. Jeden z moich kontaktów porównał sytuację do „Korei Północnej” (choć może to być przesada, ponieważ wątpię, by Toyota miała gułag dla menadżerów, którzy wpadli w niełaskę).

Inne firmy coraz mniej chętnie dzielą się informacjami z Toyotą, dotyczy to nawet firm z grupy Toyoty. Dawniejsza swobodna wymiana ludzi w grupie Toyoty również spowalnia, ponieważ niektóre firmy z grupy Toyoty niechętnie wysyłają swoich ludzi do Toyota Motors, żeby nie ulegli „zepsuciu” pod wpływem kultury Toyoty. Również sama Toyota wydaje się zatrudniać ludzi o bardziej egoistycznym podejściu (patrz mój artykuł na ten temat).

Wydaje się, że Akio kładzie większy nacisk na rozwój produktu niż na produkcję. Podczas gdy wcześniej te dwa działy miały równą władzę, obecnie zarządzanie produkcją jest zapóźnione, otrzymując mniejszy budżet, personel i uwagę. Również trudniej jest zrobić karierę startując z produkcji. Nie zostało wielu dyrektorów, którzy pochodzą z produkcji. Powiedziano mi, że w rezultacie cierpią na tym wyniki produkcji.

Jeśli spojrzę na zbierane przeze mnie dane, zauważam też niewielki spadek wyników. Magazyn z materiałami od dostawców wydaje się teraz nieco bardziej załadowany niż pięć czy dziesięć lat temu. Zgrubne oszacowanie poziomu zapasów także wskazuje, że ilość zapasu materiału przychodzącego wzrosła z dwóch godzin do trzech godzin. Efektywność pracowników na linii montażu końcowego spadła z poziomu 70% – 90% czasu pracy poświęcanego na dodawanie wartości do poziomu 60% – 80% – chociaż wciąż jest to wynik lepszy od wyników we wszystkich zakładach innych firm, które widziałem. Ale ogólnie rzecz biorąc, Toyota zdaje się powoli obniża swój poziom jeśli chodzi o to co jest jej esencją i kulturą.

Jeśli chcesz podążać moimi śladami …

Toyota jest, oprócz Mazdy, jedynym japońskim producentem samochodów oferującym angielskojęzyczne wycieczki fabryczne. Wycieczki organizowane są przez Toyota Kaikan Museum i zaczynają się w nim i kończą. Zwykle odwiedza się zakłady Tsutsumi, Takaoka lub Motomachi, gdzie spaceruje się po podwyższonych chodnikach przez fabrykę. W tym miejscu chciałbym również podziękować uroczemu zespołowi z Toyoty Kaikan. Panie przewodniczki po trasie również powiedziały, że podoba się im mój blog i że dowiedziały się z niego więcej o kanbanie … co … co może oznaczać tylko jedno … Nauczam Toyotę o Kanbanie! … Myślę, że powinienem umieścić to na moim CV … :)

Wiele innych fabryk Toyoty oferuje wycieczki w języku japońskim (np. Kyushu lub Tahara – w obu produkowane są Lexusy). W Kyushu są także podwyższone chodniki do zwiedzania ale w Tahara chodzi się bezpośrednio po hali produkcyjnej. Zakład Kyushu jest ulokowany z dala od siedziby Toyoty w Toyota City. Podczas gdy większość fabryk Toyoty sprawia takie samo wrażenie, Kyushu wydaje się rozwijać swój niezależny styl. Wiele innowacji w Toyocie wywodzi się z Kyushu, być może dlatego, że ze względu na odległość, jest ten zakład mniej narażony na korporacyjne normy i politykę niż inne zakłady. Badanie J. D. Powers od 2009 r. konsekwentnie uważa Kyushu za jedną z pięciu najlepszych fabryk samochodów na świecie.

Wielkie dzięki również dla innych zakładów za zapewnienie takich wycieczek.

Wycieczka po zakładzie Gifu Auto Body odbyła się w ramach C2U Lean Leadership Training w Japonii. W przypadku wycieczek po zakładach innych producentów samochodów zobacz moje kolejne artykuły na blogu.

Autor: Christoph Roser

Niniejszy artykuł ukazał się na blogu Christopha Rosera AllAboutLean.com pod tytułem The Grand Tour of Japanese Automotive – Overview and Toyota. Polskie tłumaczenie zamieszczamy za zgodą autora.

Christoph Roser będzie gościem specjalnym XVIII Konferencji Lean Management (12-14 czerwca 2018).