Budowanie kultury lean poprzez warsztaty TPM

1. KORPORACJA EATON

Eaton Corporation jest producentem szerokiej gamy produktów z branż zarządzania energią (automotive, trucks, hydraulics, aerospace, electric). Posiadamy ponadstuletnie doświadczenie i jesteśmy globalnym liderem w dziedzinie produktów i usług związanych z systemami kontroli i dystrybucji mocy, z zasilaniem awaryjnym oraz automatyką przemysłową; komponentów hydraulicznych; paliwa lotniczego; systemów hydraulicznych i pneumatycznych wojskowego i cywilnego zastosowania; a także systemów zwiększających osiągi, ekonomiczne zużycie paliwa i bezpieczeństwo w samochodach osobowych i ciężarówkach. W 2012 roku Eaton połączył się z Cooper Industries i obecnie zatrudniamy około 100.000 osób i sprzedajemy produkty w ponad 150 krajach. W Polsce Eaton obecny jest od 1997 roku. Nasze zakłady produkujące części do samochodów osobowych i ciężarowych zlokalizowane są w Bielsku-Białej i Tczewie, w Gdańsku natomiast znajduje się główne biuro sprzedaży komponentów kontroli i dystrybucji mocy.

2. EATON BIELSKO-BIAŁA

Historia Eatona w Bielsku Białej zaczyna się w 1997 roku, kiedy został kupiony zakład FIATA (przy ul. Kwiatkowskiego) produkujący zawory do silników spalinowych. Po kilku latach okazało się, że zakład dynamicznie się rozwija i kolejne plany strategiczne pokazują, że fabryka Eatona otoczona z wszystkich stron innymi fabrykami nie ma możliwości dalszego rozwoju. W związku z tym korporacja EATON podjęła decyzję o budowie nowego zakładu oddalonego o 8 km od starego w Katowickiej Specjalnej Strefie Ekonomicznej (Rys. 1). W marcu 2005 roku został kupiony grunt pod nową inwestycję, a już w styczniu 2006 roku ruszyła pierwsza partia produkcyjna (PPAP) dla TOYOTY, jednak należy zaznaczyć, że nie były to zawory, a popychacze do zaworów.

Rys. 1. Zakład Eaton Automotive Systems w Bielsku Białej na ul. Rudawka 83 (KSSE)

Rys. 1. Zakład Eaton Automotive Systems w Bielsku Białej na ul. Rudawka 83 (KSSE)

W 2008 roku pierwszy zakład został zamknięty, a całą produkcję przeniesiono do nowej fabryki o powierzchni 33 636 metrów kwadratowych, znajdującej się na działce o powierzchni 11 ha, z możliwością dalszej rozbudowy. Dziś w naszej fabryce pracują 673 osoby, które przyczyniają się w sposób pośredni lub bezpośredni do produkcji około pół miliona wyrobów dziennie (Rys. 2). Zawory i popychacze w większości są eksportowane. Naszymi głównymi klientami są Volkswagen, Ford, GM, PSA, Fiat, Toyota, a ostatnio nawet –Ferrari. Na koniec należy podkreślić zaangażowanie naszej firmy w rozwój kompetencji pracowników, za co w zeszłym roku zostaliśmy odznaczeni godłem „Inwestor w Kapitał Ludzki” (Rys. 3).

Rys. 2. Wyroby produkowane przez Eaton Automotive Systems w Bielsku Białej

Rys. 2. Wyroby produkowane przez Eaton Automotive Systems w Bielsku Białej

Rys. 3. Godło Inwestor w Kapitał Ludzki

Rys. 3. Godło Inwestor w Kapitał Ludzki

3. LEAN W BIELSKU BIAŁEJ

Pierwsze informacje i wdrożenia leanw Eaton Bielsko-Biała sięgają roku 2000, kiedy to rozpoczynaliśmy pierwsze programy 5S, TPM czy redukcję czasu przezbrojeń. Jednak z dzisiejszej perspektywy należy ocenić to jako czas do „zmuszania się” do lean, a nie budowania kultury lean. Narzucanie pracownikom standardów i nowych metod często kończyło się niepowodzeniem, mimo że inicjatywy często wydawały się oczywiste i słuszne. W ostatnich latach nasze podejście do wdrażania lean dojrzewało poprzez wymianę doświadczeń z innymi zakładami. W 2008 roku po raz pierwszy zaprosiliśmy do współpracy Lean Enterprise Institute. Naszą współpracę z Lean Enterprise Institute rozpoczęliśmy od warsztatu SMED, dzięki któremu nauczyliśmy się metodologii redukcji czasu przezbrajania, a także odświeżyliśmy nasze spojrzenie na system lean w naszym zakładzie.

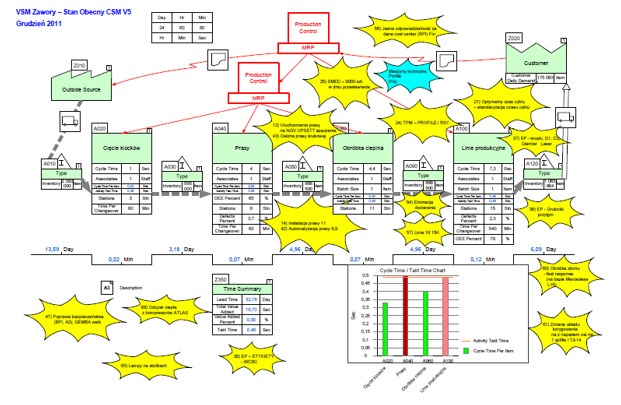

4. CO NAM MÓWIĄ MAPY STRUMIENIA WARTOŚCI?

Mapowanie Strumieni Wartości było od początku naszej historii z lean najważniejszym narzędziem. Zwłaszcza w okresie, kiedy budowaliśmy nasz nowy zakład, bardzo dużo czasu spędziliśmy na analizowaniu danych dotyczących przepływu wyrobów. Informacje te miały kluczowe znaczenie przy projektowaniu i realizacji nowej inwestycji w Bielsku-Białej (Rys. 4). Aby dobrze zrozumieć specyfikę naszego „nowego” zakładu, należy wspomnieć, że budynek i lokalizacja są nowe, jednak maszyny i urządzenia pochodzą z trzech zakładów Europy Zachodniej. Ich park maszynowy został przeniesiony do Bielska-Białej. Ponadto należy pamiętać, że również „stary” bielski zakład (tzw. zakład numer 1) też został przeniesiony do nowej siedziby. Reasumując, zakład Eaton Automotive Systems to cztery zakłady w jednym, o zaawansowanym wiekowo parku maszynowym. O ile podczas budowy nowego zakładu mieliśmy okazję poprawić przepływ materiału, tak, aby był jak najbardziej optymalny, o tyle nie zmniejszyliśmy awaryjności powodującej największe straty w wydajności produkcji

Rys. 4. Mapa Strumieni Wartości

Rys. 4. Mapa Strumieni Wartości

5. 13 GRUDNIA 2010 ROK PIERWSZE SZKOLENIE TPM Z LEAN ENTERPRISE INSTITUTE

Naszą drogę wdrażania TPM rozpoczęliśmy na trzech pilotażowych maszynach. Były to naprawdę najtrudniejsze pod względem skomplikowania, obsługi, wymagań produkcji maszyny. Podczas pierwszego czyszczenia okazało się, że ilości usterek (usterką nazywamy sytuację, kiedy maszyna nie jest w pełni sprawna, ale jest wstanie produkować dobre sztuki, przynajmniej z akceptowalnym poziomem), które odkrywaliśmy, były ogromne. Operatorzy, mechanicy, inżynierowie, kierownicy, jak i inni pracownicy, często zadawali sobie pytania, jakim cudem ta maszyna pracuje. Jak się później okazało, warsztaty na kolejnych maszynach również pokazały wysoki poziom usterek.

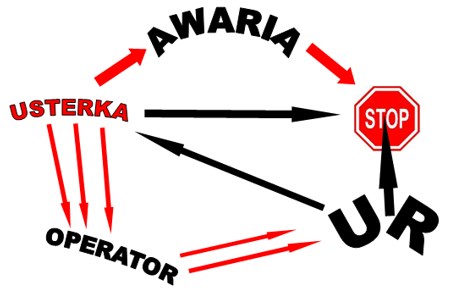

Rys. 5. Symptomem każdej awarii jest usterka

Rys. 5. Symptomem każdej awarii jest usterka

Jednak najważniejszą rzeczą, jakiej nauczyliśmy się, to rozróżnianie usterki od awarii. Nauczyliśmy się, że warto inwestować siły utrzymania ruchu w coś, co wydawałoby się nie jest priorytetem. Oczywiście nie jest priorytetem dziś, ale mieliśmy świadomość, że będzie priorytetem jutro, ponieważ symptomem każdej awarii jest usterka (Rys. 5).

6. KOLEJNE WARSZTATY – WYPRACOWANIE SYSTEMU

Na podstawie danych z systemu opracowaliśmy roczny plan warsztatów TPM dla maszyn, które były przyczyną największych strat produkcyjnych. Ponieważ pierwsze trzy warsztaty trwały bardzo długo, postanowiliśmy opracować pewnego rodzaju normę, którą musi spełniać obszar objęty warsztatem TPM. Tak powstało 13 kroków warsztatu TPM.

- Karta otwarcia warsztatu, A3 – cel team czas miernik metoda WYTYCZNE – Karta podpisana przez kierownika obszaru, A3 dostępne na tablicy, przygotowanie segregatora – miejsce stolik pomiarowy przy maszynie. PODPOWIEDZI DLA LIDERA WARSZTATU – Wypełnienie karty otwarcia, wysłanie do OPEX w celu nadania nru warsztatu, dostarczenie do działu OPEX wersji papierowej podpisanej przez kierownika.

- Szkolenie TPM – wstęp WYTYCZNE – Lista obecności ze szkolenia dla wszystkich operatorów z każdej zmiany – standardowa HR. PODPOWIEDZI DLA LIDERA WARSZTATU – Szkolenie wstępne (inż. UR), postój maszyn do 1 godz.

- Identyfikacja usterek WYTYCZNE – Identyfikacja usterek na czerwonych kartkach, usunięcie zlokalizowanych usterek + wdrożenie zasad 5S + na stanowisku, potwierdzenie – wydruk usterek z MMS, usterki, które pojawiają się w trakcie warsztatu, drukujemy i wkładamy do segregatora (brygadzista po zamknięciu wniosku w systemie MMS dopisuje na kartce – zamknięta). PODPOWIEDZI DLA LIDERA WARSZTATU – Czyszczenie maszyny z identyfikacją usterek, zawieszenie czerwonych kartek w miejscach problemu, wykonanie zdjęć dla UR w celu łatwiejszej identyfikacji miejsca, wpisanie do MMS (dopisek w MMS: WARSZTAT TPM).

- Co trzeba czyścić (karta czyszczenia maszyny) – opracowanie instrukcji WYTYCZNE – Instrukcja czyszczenia dostępna w segregatorze przy stoliku pomiarowym, potwierdzenie szkolenia na liście obecności. PODPOWIEDZI DLA LIDERA WARSZTATU – Opracowanie instrukcji wraz z operatorami, co trzeba czyścić. Wykonanie czynności na maszynie włączonej oraz osobno na wyłączonej + pomiar czasów i określenie częstotliwości oraz potrzebnych elementów do czyszczenia. Wykonanie czyszczenia według karty przez każdą zmianę. Wydanie instrukcji czyszczeń.

- Co trzeba sprawdzić (autonomiczna konserwacja) – opracowanie instrukcji WYTYCZNE – Instrukcja konserwacji w segregatorze przy stoliku pomiarowym, uświadomienie, dlaczego konserwacja jest ważna (zwrócenie uwagi na BHP), wyklejenie zakresów na manometrach zgodnie z DTR, potwierdzenie szkolenia na liście obecności, zakresy na manometrach PODPOWIEDZI DLA LIDERA WARSZTATU – Opracowanie listy czynności, co trzeba sprawdzić. Wykonanie czynności na maszynie włączonej oraz osobno na wyłączonej, a także pomiar czasów i określenie częstotliwości oraz potrzebnych elementów do sprawdzenia. Wykonanie konserwacji według karty przez każdą zmianę. Wydanie instrukcji autonomicznej konserwacji. Oklejenie zakresów na manometrach.

- Co trzeba sprawdzić (instrukcja kontroli maszyny) – opracowanie instrukcji WYTYCZNE – Instrukcja kontroli maszyny dostępna w segregatorze przy stoliku pomiarowym, potwierdzenie szkolenia na liście obecności. PODPOWIEDZI DLA LIDERA WARSZTATU – Instrukcja jest po to, aby poprawić świadomość operatora na temat tego, co wykonuje utrzymanie ruchu.

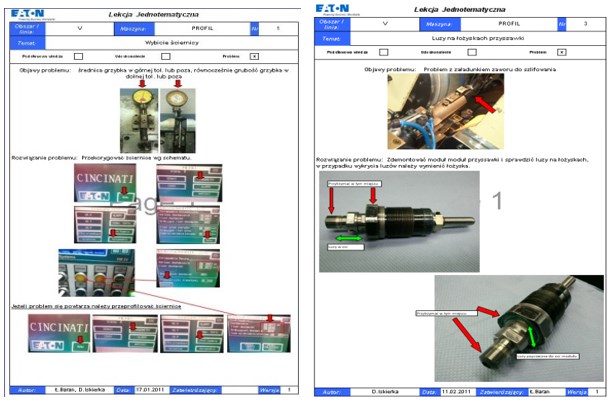

- Opracowanie Lekcji jednotematycznej i szkolenie (minimum jedno) WYTYCZNE – Co najmniej jedna lekcja jednotematyczna dotycząca danej maszyny, jej problemów, przejmowania czynności od utrzymania ruchu i ustawiania, potwierdzone szkoleniem, miejsce lekcji – segregator warsztatowy. PODPOWIEDZI DLA LIDERA WARSZTATU – Lekcje jednotematyczne wysyłane są do działu OPEX, a następnie wydawane na wszystkie stanowiska, których dotyczą.

- Szkolenia dodatkowe – funkcjonowanie układów maszyny itp. WYTYCZNE – Układ pneumatyczny, potwierdzenie szkolenia na liście obecności. PODPOWIEDZI DLA LIDERA WARSZTATU – przeprowadza inżynier UR.

- Analiza części na magazynie WYTYCZNE – Weryfikacja stanów MIN-MAX. PODPOWIEDZI DLA LIDERA WARSZTATU – Analiza części zamiennych. Jakie części powinny być dostępne przy maszynie. Stany MIN-MAX (za dużo, za mało, wyzerować; Zdefiniować czy część jest handlowa, czy wykonywana przez dostawcę. Dla części handlowych przyjąć czas dostawy do 6 tygodni, dla wykonywanych przez dostawców min. 6 tygodni. Do kalkulacji stanów MIN-MAX przeanalizować ilości pobrań i ilości dorabiane na narzędziowni. Dla części rzadko rotujących (raz na rok lub rzadziej czas dostawy ustalić z Działem Zakupów), uwzględnienie części kluczowych oraz potrzebnych na przegląd.

- Stałe spotkania i zespół WYTYCZNE – Spotkania raz na tydzień, zapisy prowadzone w formularzu PLAN DZIAŁAŃ M.14.01.00.1/B, wydruki wykresów, awarie, koszty, mikroprzestoje – w segregatorze. PODPOWIEDZI DLA LIDERA WARSZTATU – Spotkania minimum raz w tygodniu o stałej porze organizowane przez lidera warsztatu. Co jest omawiane na spotkaniach: Awaryjność maszyny za ubiegły tydzień; Mikroprzestoje za ubiegły tydzień; Koszty na maszynę za ubiegły tydzień. Wszystkie dokumenty ze spotkań zbiera lider warsztatu i umieszcza w segregatorze, który znajduje się na stoliku pomiarowym danej maszyny.

- Analiza awarii WYTYCZNE – lista z MMS z 3 miesięcy – najczęstsze awarie, wydruk z MMS. PODPOWIEDZI DLA LIDERA WARSZTATU – Przeprowadzenie analizy najdłuższych awarii, wraz z podaniem przyczyn oraz opisu akcji korekcyjno-prewencyjnych do nich.

- Aktualizacja A3 – cel warsztatu WYTYCZNE – Raport A3 przeglądamy i aktualizujemy min raz na tydzień. PODPOWIEDZI DLA LIDERA WARSZTATU – Raport zapisujemy; T:\Lean_System\A3\Raporty warsztaty Lean\

Zamknięcie warsztatu.

Audyt WYTYCZNE – Weryfikacja wykonania 13 kroków i realizacji celu. Audyt dla operatora.

7. TPM A BEZPIECZEŃSTWO

W zeszłym roku nasz zakład został nagrodzony przez korporację za najlepszy projekt ciągłego doskonalenia „Bezpieczeństwo na obszarze kuźni”. Jednym z kluczowych elementów tego projektu było pokazanie, jak w trakcie warsztatów TPM, a także SMED można poprawiać bezpieczeństwo. Identyfikacja i usunięcie usterek praktycznie równa się poprawie bezpieczeństwa. Wycieki z przewodów pneumatycznych lub hydraulicznych mogą powodować niebezpieczne zwiększanie parametrów, tak aby otrzymać na końcu układu te, które są wymagane. Efekt jest taki, że na początku układu mamy podwyższone parametry, które mogą być przyczyną nagłego zdarzenia, czyli wypadku (Rys. 6).

Rys. 6. Wycieki hydrauliki, pneumatyki mogą być przyczyną niebezpiecznego zdarzenia

Rys. 6. Wycieki hydrauliki, pneumatyki mogą być przyczyną niebezpiecznego zdarzenia

Uszkodzone obudowy są kolejnym elementem, na który warto zwrócić uwagę. Obudowy zgodnie ze swym przeznaczeniem mają nas chronić. Jeżeli jednak są uszkodzone i niesprawne, a przy tym wyglądają na pierwszy rzut oka, jakby były dobre, stanowią dla obsługującego pewnego rodzaju pułapkę (Rys. 7).

Rys. 7. Zniszczone obudowy często mogą być pułapką

Rys. 7. Zniszczone obudowy często mogą być pułapką

Najbardziej jednak niebezpieczne są uszkodzone kable (Rys. 8), ponieważ płynący w nich prąd jest niewidoczny.

Rys. 8. Zniszczone kable i niewidoczne niebezpieczeństwo – prąd elektryczny

Rys. 8. Zniszczone kable i niewidoczne niebezpieczeństwo – prąd elektryczny

8. PODEJŚCIE DO PRZYCZYNY ŹRÓDŁOWEJ

Analizy przyczyny źródłowej często doprowadzają do wniosku, że mimo iż w maszynie usunięto wszystkie usterki i części zużyte wymienione zostały na nowe, awarie dalej występują. Jedynym skutkiem działań TPM jest zmniejszenie ich częstotliwości. Po takich wnioskach w wielu przypadkach zadawaliśmy sobie kolejne pytanie: Dlaczego dochodzi do awarii? Efektem tego były zmiany w konstrukcji elementów, które miały wpływ na awarię. Np. podczas analizy wykryliśmy źle zaprojektowany element bazujący zawór. Zmiana konstrukcyjna elementu (Rys. 9) pozwoliła ograniczyć liczbę jego pobrań z magazynu o prawie 50%, ponieważ teraz element pracuje na maszynie dwa razy dłużej. Taka drobna zmiana pozwoliła zaoszczędzić 15k$ rocznie.

Rys. 9. Przykład zmiany konstrukcji elementu mający na celu redukcję postojów

Rys. 9. Przykład zmiany konstrukcji elementu mający na celu redukcję postojów

9. CZEGO SIĘ NAUCZYLIŚMY?

Prowadząc analizy awarii, stwierdziliśmy, że ta sama awaria jest różnie nazywana przez operatorów. Wprowadziliśmy kodyfikację awarii opartą na kluczowych modułach maszyny (Rys. 10). Znacznie ułatwiło to analizę awarii i uprościło ich zgłaszanie.

Rys. 10. Przykład kodyfikacji awarii za pomocą kodów kreskowych

Rys. 10. Przykład kodyfikacji awarii za pomocą kodów kreskowych

Zmieniliśmy podejście do szkoleń. Początkowo szkolona była tylko zmiana, która uczestniczyła w gruntownym czyszczeniu z identyfikacją usterek. Jednak zauważyliśmy, że zmiany, które nie uczestniczyły w szkoleniu, nie angażowały się w warsztat tak, jak tego oczekiwaliśmy. Wprowadziliśmy szkolenia dla wszystkich zmian, które pracują na maszynie, na której prowadzony jest warsztat. Podczas spotkań zespołów TPM i pracy nad instrukcjami autonomicznej konserwacji dostrzegliśmy, że operatorzy mają małą wiedzę z zakresu budowy i funkcjonowania maszyn. Stworzyliśmy tablicę szkolenia TPM, za pomocą której zwiększamy wiedzę operatorów poprzez podnoszenie ich świadomości na temat układów stosowanych na maszynach: pneumatyka (Rys. 11), hydraulika oraz smarowanie. Dzięki temu operatorzy wiedzą, jak działają dane elementy, potrafią wykryć ich uszkodzenie oraz wiedzą, jak prawidłowo je konserwować.

Rys. 11. Tablica do szkoleń z pneumatyki

Rys. 11. Tablica do szkoleń z pneumatyki

Wdrożyliśmy również lekcje jednotematyczne, które w szczegółowy sposób opisują, jak należy wykonywać czynności z instrukcji autonomicznej konserwacji (Rys. 12).

Rys. 12. Przykłady lekcji jednotematycznych

Rys. 12. Przykłady lekcji jednotematycznych

10. PRIORYTETY TO NIE TYLKO CZASY AWARII

Warsztat TPM jest przedsięwzięciem, które angażuje wiele czasu, środków i osób. W czasie, kiedy wszyscy szukają oszczędności i w naszej firmie pojawiło się pytanie: Czy priorytety wdrażania TPM podyktowane są tylko takimi wskaźnikami jak MTBF i MTTR? W tym roku oprócz wskaźników awaryjności jako priorytet kolejnych warsztatów TPM wyznaczono koszty awarii. 11. WYNIKI I PODSUMOWANIE  Rys. 13. Przykład poprawy produktywności: średnia produkcja sztuk na linię na dzień

Rys. 13. Przykład poprawy produktywności: średnia produkcja sztuk na linię na dzień

Głównym celem TPM jest poprawa wydajności produkcji. Dzięki warsztatom TPM w ciągu ostatnich lat nasza produktywność poprawiała się średnio o 12%. Biorąc pod uwagę, że nasza sprzedaż w roku 2012 wyniosła 554 mln złotych, można stwierdzić, że gdybyśmy nie zainwestowali w TPM, straty liczone byłyby w milionach.

Rafał Bortliczek

Operational Excellence Manager, Eaton Automotive Systems w Bielsku-Białej

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XIII Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 11-13 czerwca 2013 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy Eaton Automotive Systems w Bielsku-Białej.