INPOST: Dwukrotny wzrost efektywności, czyli dwa razy więcej paczkomatów w rok

Firmy InPost należącej do Grupy Kapitałowej Integer nie trzeba przedstawiać nikomu. Aktualnie jest obecna na dziewięciu rynkach europejskich, oddaje do dyspozycji klientów blisko 31,5 tysiąca paczkomatów oraz ponad 28 tysięcy punktów PUDO, czyli punktów typu pick-up, drop-off.

Firmy InPost należącej do Grupy Kapitałowej Integer nie trzeba przedstawiać nikomu. Aktualnie jest obecna na dziewięciu rynkach europejskich, oddaje do dyspozycji klientów blisko 31,5 tysiąca paczkomatów oraz ponad 28 tysięcy punktów PUDO, czyli punktów typu pick-up, drop-off. InPost zadebiutował na rynku w 2006 roku, oferując klientom wysyłkę listów w konkurencyjnej cenie, a w 2009 roku przedstawił swój pierwszy paczkomat. W roku 2015 działalność firmy została poszerzona o serwis kurierski. W roku 2022 przychody grupy osiągnęły ponad 7 mld złotych (wzrost o ponad 50% rok do roku) i obsłużono 745 mln przesyłek (wzrost 44% rok do roku).

Aby firma mogła się stale rozwijać i dostarczać klientom oczekiwane ilości sprawnie działających maszyn paczkomatowych, niezbędne jest ciągłe doskonalenie jej poszczególnych obszarów i rozwój potencjału zatrudnionych w nich pracowników. Tymczasem zespół zakładu produkującego paczkomaty w Cholerzynie musiał mierzyć się z licznymi ograniczeniami i problemami, z których największym była nieregularna i trudna do przewidzenia skuteczność produkcji – z montowanych na hali 12 maszyn na koniec zmiany gotowych mogło być równie dobrze 12, jak i tylko jedna. Realizację zaplanowanej produkcji sprawdzano zaś dopiero na koniec każdego tygodnia, co w oczywisty sposób wpływało negatywnie na kluczowe wskaźniki terminowości dostaw.

Do innych problemów należały między innymi: niska wydajność procesów, utrudniona komunikacja między działami, zatrzymania procesów z powodu braków materiałowych, wiedza na temat poszczególnych procesów dostępna jedynie wybranym osobom i wreszcie wady wykrywane dopiero na końcu linii produkcyjnej, co powodowało oczywistą konieczność czasochłonnych poprawek jakościowych. Wszystko to skutkowało decyzją o koniecznym doskonaleniu systemu produkcyjnego i przeprowadzeniu transformacji w kierunku Lean Management, w której wspomagał organizację Lean Enterprise Institute Polska.

Po wstępnych konsultacjach i pierwszych warsztatach strategicznych przyjęto założenie, że wielkość zespołu fabryki nie ulegnie zmianie, natomiast produkcja się podwoi – w ciągu roku produktywność miała zwiększyć się dwukrotnie, jako odpowiedź na rzeczywiste zapotrzebowanie rynkowe. Wspólnie z Robertem Kaganem oraz Euzebiuszem Krasą z LEI Polska zidentyfikowano więc cztery główne potrzeby, których spełnienie było sposobem na osiągnięcie sukcesu biznesowego (obszary transformacji). Jednocześnie zdefiniowano ograniczenia i wspólnie wypracowano pola do doskonalenia.

Cztery obszary transformacji Lean

Obszar 1: Wzrost efektywności montażu i wykreowanie pacemakera (stymulatora strumienia wartości)

Ograniczenie: Ograniczeniem była w tym względzie nieregularność spływów – zdarzało się, że jednego dnia pracownicy ukończyli montaż jednej maszyny, a innego – kilku. Nie potrafili ocenić, na jakim etapie montażu są poszczególne paczkomaty i kiedy który będzie gotowy: proces nie był monitorowany, a rozliczany był tygodniowo. Ta nieregularność miała także wpływ na inne procesy: na lakiernię oraz obszar CNC.

Pole doskonalenia: Było nim zaangażowanie pracowników w ciągły przepływ i zmiana podejścia do pracy.

Rezultaty: Dzięki zastosowaniu ciągłego przepływu i zmianie podejścia do pracy produktywność wzrosła o 100% w ciągu 12 miesięcy. Na hali widać radykalną zmianę – zrobiło się dużo miejsca, co pozwoliło na ergonomiczne przeorganizowanie stanowisk, nie dochodzi więc już do sytuacji, gdy na kilka paczkomatów w trakcie montażu przypada jeden pracownik. W ten sposób, dzięki wykreowaniu pacemakera na montażu, można było następnie spiąć ciągłym przepływem cały zakład (stymulator strumienia wartości, ang. pacemaker, to wybrany proces w strumieniu, który ustala tempo produkcji dla całego strumienia i nie należy mylić go z tzw. wąskim gardłem; w tym wypadku – jak często dzieje się to w firmach produkcyjnych – pacemakerem był montaż). Aktualnie części z obszaru CNC i lakierni są zużywane stabilnie.

Obszar 2: Poprawa efektywności pracy operatorów i wzrost zaangażowania zespołu

Ograniczenie: Ograniczeniem były tu brak komunikacji i sytuacja, w której wiedza na temat danego procesu jest dostępna jedynie poszczególnym operatorom. Często określa się ją jako „wiedzę plemienną” – tylko te osoby, które wykonują daną czynność, wiedzą, co robią i jak to robią. Gdy tych osób zabraknie, nikt nie jest w stanie ich zastąpić.

Pole doskonalenia: Stanowiło je zaangażowanie pracowników w usprawnienie procesów. Problem wynikał między innymi z niewystarczającej motywacji i braku edukacji: osoby pracujące od wielu lat w danym procesie nie brały udziału w szkoleniach. Wprowadzono więc zmiany dwojakiego rodzaju. Po pierwsze kadra zarządzająca stworzyła atmosferę zmiany i ciągłego doskonalenia poprzez rozmowy, motywowanie, regularne przejścia po hali, a także przedstawianie wyników zewnętrznym gościom w fabryce. Po drugie sytuację poprawiły szkolenia pracownicze z wykorzystaniem TWI: instruowanie pracowników, doskonalenie metod pracy i standaryzacja. W efekcie pracownicy dzielą się między sobą wiedzą (dzięki temu został wyeliminowany problem „wiedzy plemiennej”) i czują się związani z usprawnieniami i zachodzącymi zmianami. Umożliwia to także, co niezwykle istotne, efektywną naukę nowych operatorów.

Rezultaty: Rezultaty w tym obszarze okazały się spektakularne. Nastąpiła poprawa jakości pierwszego przejścia (wzrost wskaźnika FTR – ang. first time rate, czyli dobrze za pierwszym razem – z 35% do 80%) oraz skrócenie czasu cyklu (redukcja CT – ang. cycle time – o 40%). Rozwój pracowników wyrażał się między innymi przez liczbę awansów: otrzymało go aż 42% operatorów. W 10% przypadków był to awans na stanowiska liderskie.

Obszar 3: Podniesienie wydajności całej fabryki

Ograniczenie: Ograniczeniem były niedołączone procesy w górze strumienia, zatrzymania, produkcja w partiach i nieświadomość przebiegu procesu.

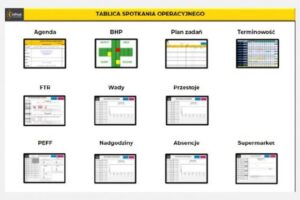

Pole doskonalenia: Stanowiło go wypracowanie – wspólnie z pracownikami – standardów krótkich przezbrojeń (SMED) na maszynach CNC oraz osiągnięcie ich powtarzalności i stabilności. Trzeba podkreślić, że podniesienie wydajności całej fabryki było możliwe dopiero po ustabilizowaniu pracy montażu, a następnie podłączeniu do ciągłego przepływu kolejnych obszarów. Na poziomie całej fabryki istotną rolę odegrały zarządzanie wizualne i system spotkań operacyjnych.

Rezultaty: W całym zakładzie osiągnięto redukcję zapasu produkcji w toku o 30% oraz o 30% skrócono czas przezbrojenia w obszarze maszyn CNC. Trzykrotnie skrócono też czas przejścia wyrobu gotowego (LT – ang. lead time).

Obszar 4: Dalsze podnoszenie wysokiej produktywności fabryki i ciągłe doskonalenie procesów

Ograniczenie: Na przeszkodzie dalszemu podnoszeniu wysokiej produktywności stały między innymi awarie, brak prewencji oraz wysokie koszty narzędziowe.

Pole doskonalenia: Jest to już etap ciągłego doskonalenia w całej organizacji, w którym dzięki systematycznej analizie procesów pracownicy wychwytują coraz więcej marnotrawstwa. Cały zespół pracuje nad tym, aby tę samą pracę wykonywać z coraz mniejszymi zapasami w procesie, co pozwala zredukować powierzchnię potrzebną do produkcji (ta sama liczba gotowych paczkomatów przy mniejszej wykorzystanej powierzchni). Pracownicy stosują 5S, co istotnie wpływa m.in. na koszty narzędziowe, oraz TPM (Total Preventive Maintenance), czyli całkowite produktywne utrzymanie ruchu.

Rezultaty: Wprowadzane stale usprawnienia przekładają się na konkretne wyniki. Oszczędność na narzędziach wyniosła w omawianym okresie 60 tys. zł. Powierzchnia linii montażowej została zredukowana o 23% – oszczędność powierzchni jednej linii sprawia, że można produkować więcej paczkomatów bez powiększania hali.

Omówione rezultaty zostały osiągnięte w ciągu roku, jednak nie oznacza to bynajmniej, że firma skończyła transformację i cykl doskonalenia. Przeciwnie – pracownicy mają poczucie, że to dopiero początek. Po osiągnięciu powyższych efektów udało się sprawić, że logistyka dostarcza komponenty w zestawach (setach) na jeden paczkomat. Powoduje to właściwie brak przezbrojeń na linii montażu, bo przezbrojenie polega po prostu na dostarczeniu kolejnego zestawu.

Dzięki zastosowaniu Lean Management narzędzia i procesy „znalazły swoich właścicieli”, ambitne cele generują pytania „na kiedy” zamiast dotychczasowych stwierdzeń „jest to niemożliwe”, a ciągłe doskonalenie stało się częścią DNA fabryki. Im więcej zostaje wprowadzonych usprawnień, tym większy potencjał do doskonalenia dostrzegają pracownicy. Następuje coraz większa synchronizacja procesów, a firma jest w stanie dostarczyć coraz więcej wartości swoim odbiorcom. Jako klienci przekonujemy się o tym każdego dnia, gdy kolejny paczkomat pojawia się bliżej naszego domu.

Bądź na bieżąco i zyskaj darmową wiedzę w naszym newsletterze!

Nowości ze świata Lean, wydarzenia, oferty specjalne – dołącz, aby być na bieżąco!