TPM to kształtowanie postaw, a nie konserwacja maszyn – dwuletnie doświadczenia O/ZWR KGHM POLSKA MIEDŹ

1. CHARAKTERYSTYKA KGHM POLSKA MIEDŹ S.A. ODDZIAŁ ZAKŁADY WZBOGACANIA RUD

Oddział Zakłady Wzbogacania Rud z siedzibą w Polkowicach (zwany dalej O/ZWR) jest integralną częścią grupy kapitałowej KGHM Polska Miedź S.A – jednego z czołowych producentów miedzi i srebra na świecie. O/ZWR znajduje się w środku ciągu technologicznego produkcji miedzi, pomiędzy zakładami górniczymi i hutami miedzi (rys. 1).

Rys. 1. Umiejscowienie O/ZWR w ciągu technologicznym KGHM Polska Miedź S.A.

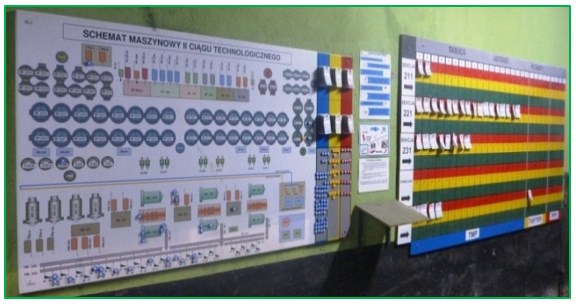

Podstawowym zadaniem O/ZWR jest przerób urobku dostarczanego z kopalni, w taki sposób, aby otrzymać maksymalny uzysk cennych metali w wyprodukowanym koncentracie. W wydobywanych rudach miedzi zawartość metalu wynosi zaledwie 1,68%, dlatego aby odzyskać surowiec należy poddać go przeróbce mechanicznej. Głównym elementem przeróbki rud miedzi jest wzbogacanie, którego celem jest otrzymanie produktu końcowego w postaci koncentratu o zawartości surowca spełniającej wymagania wsadowe hut (około 23% Cu). Proces wzbogacania przeprowadzany jest w ten sam sposób we wszystkich Rejonach O/ZWR, przy wykorzystaniu procesów jednostkowych takich jak przesiewanie i kruszenie, mielenie i klasyfikacja, flotacja, zagęszczanie oraz filtracja i suszenie. Schemat blokowy ciągu technologicznego w O/ZWR przedstawiono na rysunku (rys. 2). Zdolności przeróbcze zakładów wzbogacania wynoszą łącznie ponad 30 milionów ton urobku w skali roku. Poszczególne rejony posiadają odmienne zdolności przerobowe: Rejon ZWR Lubin – 7,4 mln ton, Rejon ZWR Polkowice – 8,5 mln ton, Rejon ZWR Rudna – 14,8 mln ton (dane za rok 2013). Roczna produkcja koncentratu wynosi około 2 mln ton.

Rys. 2. Schemat blokowy ciągu technologicznego w O/ZWR

W ciągu technologicznym przeróbki rud O/ZWR wykorzystuje się wiele różnych maszyn i urządzeń. Ilości z podziałem na Rejony ZWR przedstawiono w tabeli 1.

Tabela 1 Maszyny i urządzenia wykorzystywane w ciągu technologicznym O/ZWR

| Lp. | Maszyny i urządzenia Rejon ZWR | Lubin Rejon ZWR | Polkowice Rejon ZWR | Rudna O/ZWR | |

|---|---|---|---|---|---|

| 1. | Przenośniki taśmowe | 57 | 82 | 83 | 222 |

| 2. | Podawacze członowo- płytowe | 4 | 8 | 10 | 22 |

| 3. | Przesiewacze wibracyjne | 3 | 3 | 6 | 12 |

| 4. | Kruszarki młotkowe i stożkowa | 5 | 6 | 6 | 17 |

| 5. | Młyny prętowe, kulowe i cylpepsowe | 23 | 27 | 36 | 86 |

| 6. | Pompy | 127 | 104 | 227 | 458 |

| 7. | Klasyfikatory spiralne | 14 | 20 | 24 | 58 |

| 8. | Rozdzielacze wielokrotne | 20 | 17 | 29 | 66 |

| 9. | Baterie hydrocyklonów | 38 | 20 | 60 | 118 |

| 10. | Maszyny flotacyjne | 43 | 36 | 67 | 146 |

| 11. | Zagęszczacze Dorra | 7 | 4 | 6 | 17 |

| 12. | Prasy filtracyjne | 4 | 4 | 4 | 12 |

| 13. | Suszarki obrotowe | 4 | 4 | 4 | 19 |

| SUMA O/ZWR | 1 253 |

2. KONCEPCJA TPM W O/ZWR

2.1. DLACZEGO ROZPOCZĘTO WDRAŻANIE TPM W O/ZWR?

Wdrożenie TPM w Oddziałach Wzbogacania Rud było jednym z zaleceń audytu Utrzymania Ruchu, który odbył się w pierwszej połowie roku 2011. Ekspertyza była realizowana przez konsultantów Lean Enterprise Institue Polska. Podczas jej wykonywania konsultanci LEI Polska wskazali szereg obszarów, które nie funkcjonowały tak, jak należy. Jako idealne narzędzie doskonalące zaproponowano wdrożenie koncepcji TPM, która stała się w kolejnych miesiącach motorem napędowym zmian zachodzących w filozofii zarządzania parkiem maszynowym Zakładów Wzbogacania Rud.

Drugą przyczyną podjęcia decyzji o wdrożeniu TPM była trwająca w tamtym okresie (rok 2011) modernizacja parku maszynowego – wymiana części maszyn na nowe, sprawniejsze i wydajniejsze. Wielkość zainwestowanych środków finansowych była dodatkową motywacją do tego, żeby wprowadzić w Zakładzie Wzbogacania Rud nowe standardy utrzymania maszyn w czystości i sprawności. Takie możliwości dawało podejście TPM wraz Autonomiczną i Planową Konserwacją, których wdrożenie było jednym z głównych celów realizowanego programu. Ten cel połączony został z celem głównym wdrażania TPM w O/ZWR, jakim jest redukcja kosztów Utrzymania Ruchu na jedną przerobioną tonę rudy miedzi o 10% w ciągu trzech lat: od 2012 do 2014.

Trzecią przyczyną podjęcia decyzji o rozpoczęciu programu TPM w O/ZWR była konieczność wprowadzenia zmian w podejściu do utrzymywania parku maszynowego. Przez lata funkcjonowania zakładu wykształciło się przekonanie, iż za sprawne funkcjonowanie maszyn i urządzeń odpowiadają wyłącznie działy Utrzymania Ruchu, a pracownik produkcyjny jest wyłącznie od tego, aby prowadzić proces produkcji koncentratu. Decyzja o wprowadzeniu zasad TPM miała więc na celu zakończenie takiego stanu rzeczy i uczynienie z pracowników produkcyjnych współodpowiedzialnych za stan maszyn i urządzeń.

2.2. DEFINICJA TPM WEDŁUG O/ZWR

W tym miejscu warto przypomnieć tradycyjną definicję TPM: jest to obsługa konserwacyjna maszyn i urządzeń realizowana przez operatora i przez personel utrzymania ruchu. W O/ZWR zdecydowano się rozszerzyć tę definicję o tematykę związaną z ciągłym doskonaleniem oraz z działaniami innowacyjnymi. Schemat przedstawiający definicję TPM w O/ZWR przedstawiono na rys. 3.

Rys. 3. Schemat przedstawiający definicję TPM w O/ZWR

2.3. POCZĄTKI WDRAŻANIA TPM W O/ZWR

Pierwszym etapem wdrażania TPM było rozpoczęcie działań związanych z 5S. Należy w tym miejscu podkreślić ważność tego systemu w O/ZWR: jest on fundamentem wszystkich zmian związanych z doskonaleniem procesów dotyczących Utrzymania Ruchu.

Na początku 2012 roku zakład znajdował się w sytuacji, w której nie było możliwości wdrożenia Autonomicznej i Planowej Konserwacji w taki sposób, aby działania te przyniosły spodziewane efekty. Spowodowane było to tym, iż najpierw należało z warsztatów, magazynów części, hal produkcyjnych usunąć wszystko to, co było tam zbędne (Sortowanie) oraz w większości przypadków na nowo zorganizować te miejsca tak, aby panował w nich podstawowa zasada 5S: Miejsce na wszystko i wszystko na swoim miejscu. Etap ten w mniejszych oddziałach trwał około 18 miesięcy, w tych większych wciąż trwa. Czas wdrażania 5S w O/ZWR jest podyktowany wielkością zakładu, zakresem prac do wykonania oraz tym, iż celem było wdrożenie zasad 5S w taki sposób, aby jednocześnie zmieniło to podejście pracowników do postrzegania swojego miejsca pracy.

Ta zmiana postaw pracowniczych była celem nadrzędnym. W organizacji z taką strukturą zatrudnienia i historią jest wciąż bardzo duże ryzyko, że zasady 5S zostaną zapomniane, jeśli nie nastąpi trwała zmiana mentalności osób pracujących w O/ZWR.

2.4. PROCES WDRAŻANIA TPM W O/ZWR

2.4.1. STRUKTURA PROJEKTOWA

W momencie startu projektu TPM w O/ZWR wybrano obszary pilotażowe, w których rozpoczęto wdrażanie działań 5S. W każdej z trzech fabryk był to inny oddział produkcyjny wraz z utrzymaniem ruchu (wraz z firmą realizującą zewnętrzne, mechaniczne utrzymanie ruchu), które w każdym z zakładów przystąpiło w całości do projektu. Obszary pilotażowe to:

- Oddział Rozdrabnialni w ZWR Lubin

- Oddział Młynowni i Flotacji w ZWR Rudna

- Oddział Suszarni w ZWR Polkowice.

W każdym z trzech rejonów powołany został zespół TPM, w którego skład weszły osoby z wybranych oddziałów produkcyjnych, mechanik, automatyk, elektryk oraz osoba z firmy realizującej zewnętrzne utrzymanie ruchu. Są to osoby z kadry kierowniczej, które odpowiadają za wdrożenie kolejnych kroków TPM w swoich oddziałach. Za pracę danego zespołu TPM odpowiada Lider TPM, osoba zajmująca stanowisko zastępcy Szefa Produkcji danego rejonu ZWR.

Model z obszarami pilotażowymi sprawdzał się przez pierwsze pół roku trwania projektu, w kolejnych miesiącach zauważalny stał się podział na tych, którzy „muszą uczestniczyć w działaniach 5S oraz na tych, którzy nie są w obszarach pilotażowych i pozornie nie dotyczy ich system 5S. W sierpniu 2012 roku zapadła więc decyzja o rezygnacji z obszarów pilotażowych i o wdrażaniu 5S we wszystkich obszarach Zakładu Wzbogacania Rud, również w biurach. Z perspektywy czasu decyzja ta okazała się być przełomową w procesie wdrażania TPM w O/ZWR. Skończyły się podziały na tych, którzy są już „zmuszeni” do działań 5S oraz na tych, którym na razie „się udało”. Świadomie dodany został obszar związany z administracją: takie działanie miało na celu wysłanie przekazu do zakładów produkcyjnych: od 1.09.2012 system 5S dotyczy każdego pracownika O/ZWR.

Te zmiany spowodowały również poszerzenie składu zespołów TPM o osoby z pozostałych oddziałów. Obecny skład zespołów TPM pokazano na rys. 4.

Rys. 4. Schemat przedstawiający strukturę zespołu TPM w O/ZWR

Warto w tym momencie podkreślić, iż struktura projektowa została tak przygotowana, aby kierownik projektu TPM odpowiadał bezpośrednio przed Dyrektorem Naczelnym. Działania TPM stały się w ten sposób niezależne od nacisków ze strony produkcji czy utrzymania ruchu. Można śmiało stwierdzić, iż taka struktura projektowa jest jednym z głównych czynników, które wpływają na to, iż działania TPM są wdrażane w Zakładach Wzbogacania Rud z sukcesem od 2012 roku. Jak widać na przedstawionym schemacie, został powołany również zespół ds. wdrażania 5S w obszarze biurowym i ma on swojego lidera. Pierwszy etap wdrażania 5S w administracji został zakończony na początku roku 2014. Polegał on na opracowaniu dopasowanych do realiów ZWR standardów 5S w biurze i ich upowszechnienie. Równocześnie z końcem etapu pierwszego rozpoczęto etap drugi – utrzymanie zasad 5S poprzez systematyczne audyty. Obecnie trwają prace nad opracowaniem strategii wdrażania Lean w obszarach administracyjnych.

2.4.2. Metodologia wdrażania

Przed rozpoczęciem działań TPM został opracowany ramowy plan wdrożenia. Zakładał on, że w ciągu trzech lat zostanie zrealizowany etap pierwszy: wdrożenie podstawowych narzędzi TPM (5S, Autonomiczna Konserwacja, Planowa Konserwacja, podstawowe wskaźniki). Kolejne lata mają być poświęcone na utrzymanie nowych standardów i ich ciągłe doskonalenie.

Działania wdrożeniowe zostały na każdym z rejonów ZWR podzielone na etapy trzymiesięczne. Każdy taki etap kończy się prezentowaniem wyników pracy przez zespół TPM przed dyrekcją O/ZWR. Nazwa spotkania to Podsumowanie TPM; kalendarz takich spotkań został tak ułożony, że w każdym miesiącu odbywa się ono w jednym z Zakładów Wzbogacania Rud (Rejonów). Od momentu rozpoczęcia działań TPM odbyło się już prawie 30 takich spotkań. I co należy podkreślić, ze 100% obecnością Dyrektora Naczelnego. Pokazuje to pracownikom, że Dyrektor jest bardzo zaangażowany i daje wyraźny sygnał o tym, jak ważne są działania TPM dla dyrekcji zakładu. Na początku kolejnego trzymiesięcznego okresu każdy z zespołów TPM pod kierownictwem swojego Lidera opracowuje harmonogram działań, który powinien być tak przygotowany, aby kluczowe narzędzia TPM były wdrażane zgodnie z ogólnym planem projektu. Opieka nad ogólną strategią wdrożenia i realizacją harmonogramów, planu projektu to odpowiedzialność kierownika projektu. Jego zadaniem jest również dbanie o spójność pomiędzy trzema zakładami i osiągnięcie zakładanej standaryzacji.

2.5. SYSTEM AUDYTÓW TPM / 5S

W roku 2013 w obszarach, które zakończyły pierwsze działania 5S, rozpoczęto regularne audyty 5S. Z każdym miesiącem poszerzał się zakres (obszar) miejsc gotowych do audytu.

W roku 2014 praktycznie każde miejsce w O/ZWR podlega audytowi 5S. Audyty odbywają się regularnie co miesiąc. W pierwszym roku audytowania każdy mógł samodzielnie przygotować pytania audytowe dla pomieszczenia i obszaru, za które był odpowiedzialny. W roku 2014 obowiązuje już w każdym obszarze (warsztat, magazyn) jedna, standardowa formatka audytu 5S. Również od początku roku 2014 dla hal produkcyjnych rozszerzyliśmy zakres audytu o zagadnienia związane z Autonomiczną i Planową Konserwacją. Taki audyt został nazwany audytem TPM. Wyniki audytów są prezentowane na rejonowych Podsumowaniach TPM. Warto w tym miejscu omówić rolę audytów w O/ZWR (rys. 5). Są to działania mające na celu:

- utrzymanie standardów 5S,

- zweryfikowanie wiedzy pracowników na temat 5S,

- zapewnienie ciągłego doskonalenia obowiązujących zasad i standardów,

- zmiany postawy pracowników.

Bez regularnych audytów nie byłoby możliwości trwałej zmiany postaw pracowników Zakładów Wzbogacania Rud. Konsekwencja i świadomość, że nastąpi weryfikacja tego, czy zasady 5S są przestrzegane, działa motywująco na wszystkich.

Rys. 5. Schemat przedstawiający rolę audytów we wdrażaniu filozofii TPM

2.6. PRZYKŁADY WDROŻONYCH ROZWIĄZAŃ 5S

Poniżej zaprezentowano przykładowe wdrożenia zasad 5S w O/ZWR. Warto w tym miejscu jeszcze raz podkreślić, że nie byłoby możliwości zmiany postaw pracowników bez umożliwienia im samodzielnego decydowania o tym, jak ma wyglądać ich miejsce pracy. Zaprezentowane poniżej udoskonalenia w 100% pochodzą z „wnętrza” organizacji, nie są wynikiem narzucenia zewnętrznych rozwiązań. Oczywiście każde z nich mieści się w ramach standardów TPM obowiązujących w O/ZWR. Od samego początku pracownicy znali również cel: stanowisko pracy powinno być tak zorganizowane, aby płynnie przejść do kolejnego etapu, jakim było rozpoczęcie wdrażania Autonomicznej i Planowej Konserwacji. Ponieważ wyznajemy zasadę ciągłego doskonalenia, to nawet to, co prezentujemy poniżej nie jest wieczne: jeśli pojawi się potrzeba zmiany czy lepszy pomysł, to obowiązujące rozwiązanie zostanie udoskonalone lub zmienione.

Przykład 1: części zamienne duże

Rys. 6. Przykład ułożenia bębnów do przenośników taśmowych przed działaniami 5S w O/ZWR (lewa strona). Po prawej zaprezentowano sposób ułożenia tych samych części zamiennych po reorganizacji sposobu ich magazynowania

Korzyści zastosowanego rozwiązania (rys. 6):

- Redukcja czasu pobierania części zamiennej,

- Redukcja możliwości pomyłki – poprzez właściwe opisy,

- Ułatwienie procesu odkładania części na wyznaczone miejsce – samodyscyplina,

- Możliwość bardzo szybkiej kontroli, czy wszystko jest na swoim miejscu.

Należy podkreślić, iż prezentowane rozwiązanie było pomysłem jednego z pracowników oddziału mechanicznego, który chciał tak zmodyfikować sposób ułożenia części zamiennych, aby było mu łatwiej z nich korzystać i nimi zarządzać.

Przykład 2: części zamienne małe

Rys. 7. Sposób przechowywania części zamiennych przed

Rys. 8. Sposób przechowywania części zamiennych po

Należy w tym miejscu przypomnieć cel, jaki został postawiony przed osobami zarządzającymi magazynami części zamiennych: magazyn powinien być tak zorganizowany, żeby nawet laik potrafił pobrać potrzebną część zamienną. Brane były pod uwagę różne rozwiązania, ale jak zwykle zwyciężyło rozwiązanie najprostsze. Baza danych po wpisaniu nazwy części podaje jej lokalizację w postaci numeru regału, półki i miejsca. Z pozoru rozwiązanie proste i wszystkim znane. Kluczowe w tej sytuacji było doprowadzenie do tego, że to pracownicy (większość z nich nie pracowała nigdy w innej fabryce) sami je wymyślą i zaproponują do realizacji. Jeśli będzie to ich pomysł, to dużo płynniej przebiegnie proces wdrożenia a następnie utrzymania osiągniętych standardów. To właśnie udało się osiągnąć w O/ZWR. Powyższe rozwiązanie to również pomysł pracowników, którzy po wizycie w firmie z innej branży stwierdzili, że są w stanie sami przebudować magazyny części tak, że będą funkcjonowały dużo lepiej. Podstawowe korzyści zaprezentowanego rozwiązania (rys. 7 i 8):

- Redukcja czasu pobierania części zamiennej,

- Redukcja możliwości pomyłki – poprzez właściwie przygotowaną bazę danych,

- Ułatwienie procesu odkładania części na wyznaczone miejsce – samodyscyplina,

- Możliwość bardzo szybkiej kontroli czy wszystko jest na swoim miejscu,

- Efekt wizualny i możliwość zaprezentowania nowego rozwiązania „na zewnątrz”.

Przykład 3: narzędzia

Pisząc o zmianie postaw pracowniczych w O/ZWR nie sposób pominąć tematu narzędzi. W tym obszarze przez dwa lata działań wdrożeniowych zaszło wiele w zmianie zachowań pracowników. Poniżej omówione zostaną dwa obszary:

- narzędzia dla pracowników Utrzymania Ruchu: bieżące działania oraz sprawne realizowanie Planowej Konserwacji,

- narzędzia dla pracowników produkcyjnych: pomoc do wykonywania Autonomicznej Konserwacji.

W obu tych obszarach przyjęta została podobna strategia postepowania, która uwzględnia następujące etapy:

- Rozpoznanie potrzeb narzędziowych,

- Doposażenie pracowników w potrzebne narzędzia (wysokiej jakości),

- Przygotowanie systemu umożliwiającego efektywne korzystanie z narzędzi.

Rys. 9. Sposób przechowywania narzędzi przed – Utrzymanie Ruchu

Rys. 10. Sposób przechowywania narzędzi po – Utrzymanie Ruchu

Zdjęcia pokazane na rys. 9 i 10 pokazują transformację, jaka dokonała się w oddziałach Utrzymania Ruchu. Wcześniej każdy pracownik trzymał mnóstwo różnych rzeczy w swojej szafce narzędziowej. Pozornie wszystko było pod kontrolą, jednak problemy zaczynały się, gdy trzeba było szybko pobrać odpowiednie narzędzie czy też odszukać potrzebną część zamienną. Pracownik w razie braku części/narzędzia nie mógł skorzystać z innych pobranych na stan oddziału i po prostu „schowanych” w szafkach narzędziowych kolegów.

Nowe podejście wymagało fundamentalnych zmian, część narzędzi trafiła na „tablicę cieni” i stała się ogólnodostępna. Z szafek narzędziowych zostały wyeliminowane wszelkie części zamienne, teraz są umieszczone na regale z częściami, który znajduje się w warsztacie. Są więc w 100% dostępne do realizacji zadań TPM – redukcja liczby awarii, usterek oraz realizacja Planowej Konserwacji.

Czy udałoby się wdrożyć Planową Konserwację, jeśli części zamienne dalej byłyby pochowane w szafkach? Bez dostępu dla innych brygad? Naszym zdaniem nie! Co pomogło nam zmienić postawy pracowników Utrzymania Ruchu? – jak można zauważyć na jednym ze zdjęć, pracownicy dostali do dyspozycji bardzo dobry sprzęt, ale musieli nauczyć się z niego wspólnie korzystać. Od tego podejścia nie ma odwrotu, te narzędzia muszą być dostępne dla wszystkich.

3. AUTONOMICZNA KONSERWACJA

Przymierzając się do wdrożenia Autonomicznej Konserwacji wytypowano niezbędne elementy, które muszą być spełnione, aby było to rozwiązanie wdrożone trwale, a nie tylko przejściowo. W O/ZWR są to:

- Odpowiednia wiedza pracowników,

- Odpowiednie narzędzia dla pracowników,

- Odpowiednie standardy wykonywania Autonomicznej Konserwacji,

- Odpowiednie rozwiązania umożliwiające weryfikację tego, czy dane działania zostały wykonane.

Wiedza pracowników nie była problemem, ponieważ pracownicy produkcyjni zatrudnieni w O/ZWR mają spore doświadczenie i wiedzę na temat parku maszynowego. To, czego potrzebowali, to narzędzia umieszczone w odpowiednich miejscach. W większości przypadków dokonana została kompletna reorganizacja pomieszczeń narzędziowych wykorzystywanych przez pracowników produkcyjnych. Kilka z nich zostało zbudowanych od nowa w takich miejscach, aby pracownicy mieli możliwie blisko do potrzebnych narzędzi. Poniżej dwa przykłady narzędziowni dla pracowników produkcyjnych (rys. 11).

Rys. 11. Zmodernizowane pomieszczenia z narzędziami

Warty podkreślenia jest fakt, iż w chwili obecnej 100% miejsc z narzędziami dla operatorów maszyn zostało wyposażonych w tablice narzędziowe, na których umieszczono najczęściej używane narzędzia (optymalizacja dostępu). Po zapewnieniu dostępu do narzędzi przystąpiono do kolejnego etapu, jakim było opracowanie standardów Autonomicznej Konserwacji dla oddziałów produkcyjnych O/ZWR.

Pierwszym krokiem było przygotowanie dowolnej formatki Autonomicznej Konserwacji przez każdy z oddziałów produkcyjnych. Następnie karty te były testowane przez kilka miesięcy. Celem tego działania było opracowanie wspólnego standardu wyglądu dokumentu, na którym znajdują się czynności do wykonania dla operatora. Taki standard został opracowany i pod nazwą: Zasady Autonomicznej Konserwacji funkcjonuje od początku roku 2014. Równocześnie opracowano jeszcze dwa elementy niezbędne do wdrożenia konserwacji maszyn realizowanej przez pracowników produkcyjnych:

- Tablica potwierdzająca wykonanie kontroli (rys. 12),

- Narzędzie do zgłaszania usterek (rys.13).

Tablica potwierdzająca wykonanie kontroli jest narzędziem pozwalającym w szybki i prosty sposób ocenić, czy na danej zmianie produkcyjnej został wykonany zakres zadań wynikający z Autonomicznej Konserwacji. Dla wzmocnienia odpowiedzialności operatora za wykonanie zadania został wprowadzony obowiązek potwierdzania podpisem wykonania tych czynności.

Kolejny element naszego systemu TPM to narzędzie do zgłaszania usterek: w tej chwili funkcjonują dwa systemy. Jednym z nich jest powszechnie znane rozwiązanie typu: tablica do zgłaszania usterek + karteczki (rys. 13), na których operatorzy wpisują rodzaj problemu. Drugim rozwiązaniem jest zgłaszanie usterek w formie elektronicznej – poprzez wpisanie przez pracownika produkcyjnego problemu w odpowiednią bazę danych. Drugie rozwiązanie jest docelowe i do końca 2014 roku ma zastąpić wszystkie tablice usterek. Oprogramowanie jest tworzone przez naszych automatyków, co stanowi o jego najważniejszej zalecie: jest dokładnie takie, jakiego potrzebujemy, a ponadto w każdym momencie możemy dokonać jego modyfikacji. Jego wadą jest niewątpliwie czas wdrożenia – oprogramowanie powstawało od zera. Ta wada jest jednak akceptowalna, ponieważ korzyści przewyższają czas oczekiwania.

Rys. 12. Tablica potwierdzania wykonania Autonomicznej Konserwacji

Rys. 13. Tablica do zgłaszania usterek

Ponieważ bardzo istotne jest w O/ZWR ciągłe doskonalenie, przyjęto jako zasadę, iż nasze standardy będą się zmieniały. To, co dziś wydaje się dobre i sprawdza się, za rok może okazać się konieczne do zmiany. Nie da się ukryć, że brak chęci zmian i doskonalenia panujących obecnie zasad Autonomicznej Konserwacji będzie oznaczał wprost, że system powoli przestaje działać a my nie jesteśmy w stanie tego dostrzec. W tym miejscu pora przedstawić główne wyzwanie (zagrożenie) związane z wdrażaniem TPM: zbudować system, który będzie działał. Czasem będzie to kosztem rezygnacji z zakresu, ale najważniejsze, aby stworzyć system, który po prostu będzie funkcjonował.

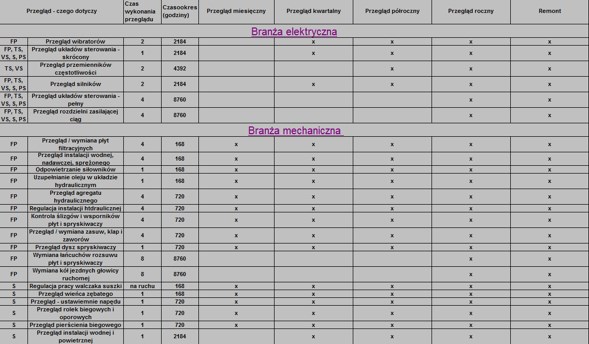

4. PLANOWA KONSERWACJA

W tym miejscu należy jasno i dobitnie stwierdzić: przed wdrożeniem działań TPM w bardzo niewielkim zakresie funkcjonowało w O/ZWR podejście nazywane Planową Konserwacją. Wcześniej działania służb utrzymania ruchu polegały głównie na ciągłym usuwaniu usterek, „gaszeniu pożarów” spowodowanych przez awarie. W chwili obecnej na pewno nie osiągnięto jeszcze satysfakcjonującego poziomu, gdy chodzi o realizację Planowej Konserwacji. Udało się jednak osiągnąć cel nadrzędny i najważniejszy: zbudowana została świadomość, że realizacja planowego utrzymania ruchu może spowodować istotną poprawę, gdy chodzi o stan parku maszynowego. Już pierwsze efekty (które zostaną zaprezentowane w kolejnym rozdziale) pokazały, że warto tak zaplanować produkcję, aby udało się wykonać kilkugodzinny przegląd sekcji produkcyjnej. Punktem wyjścia było wdrożenie idei wspólnych przeglądów maszyn przez elektryków, automatyków, mechaników oraz operatorów maszyn. Wcześniej niejednokrotnie było tak, że oddzielny harmonogram mieli automatycy a oddzielny np. elektrycy. Skutkowało to tym, iż bardzo trudno było nad tym „zapanować” i zaplanować efektywne postoje. Aby to zmienić, elektrycy, automatycy i mechanicy przygotowali zakres czynności dla swoich branż, a następnie na początku każdego miesiąca jest opracowywany harmonogram przeglądów planowych dla danego Zakładu Wzbogacania Rud (Rejonu). Co bardzo ważne, za plan przeglądów odpowiada osoba zarządzająca produkcją i to ona określa służbom Utrzymania Ruchu, jak będzie wyglądał plan na kolejny okres. Zdecydowaliśmy się na planowanie tylko na miesiąc do przodu, ponieważ wciąż mamy tak małe doświadczenie i dużą zmienność w realizacji planowej konserwacji, że planowanie na dłuższy okres byłoby nieefektywne. Tu wypada przypomnieć słowa podsumowania z rozdziału o Autonomicznej Konserwacji: zbudować system, który będzie działał.

5. PRZYKŁADOWE EFEKTY

W tej części opracowania należy po raz kolejny odwołać się do tego, o czym była mowa powyżej: u podstaw osiągniętych efektów znajduje się sprawnie działający system 5S. Rozpoczynając działania TPM w O/ZWR postawiono sprawę jasno: nie da się doskonalić, jeśli wcześniej hale produkcyjne, warsztaty, magazynki nie zostaną uporządkowane. Podstawowe działania 5S przyniosły pierwsze efekty: po co trzymać kilka części zamiennych w różnych miejscach (nie zawsze dostępnych dla wszystkich), czasem wystarczą dwie lub trzy sztuki w miejscu ogólnie dostępnym. Poniżej kilka przykładowych efektów wdrożenia systemu TPM w O/ZWR.

Przykład 1: Przenośnik rurowo-łańcuchowy systemu odpylania kruszarek – eliminacja urządzenia

Statystyka awarii i usterek oddziału Rozdrabnialni pokazała, że w pierwszej połowie roku 2013 urządzenie to miało 14 problemów technicznych. Podczas „burzy mózgów”, której celem było znaczne obniżenie tej liczby, jeden z pracowników zapytał: „Czy na pewno jest nam potrzebne to urządzenie? Czy nie da się go wyeliminować?” Okazało się, że był to przysłowiowy „strzał w dziesiątkę” – urządzenie mogło zostać zdemontowane pod warunkiem drobnych modyfikacji w systemie odpylania. Modyfikacje te zostały wykonane a osiągnięte efekty można podsumować następująco:

- Osiągnięto poziom zera awarii / usterek,

- Oszczędzono: 6,0kW/ zmianę, co dało 6500kW na rok na jedną kruszarkę.

Nic nie jest więc stałe, ciągle należy się doskonalić i być gotowym na zmiany!

Przykład 2 – Redukcja czasu nieplanowanych postojów.

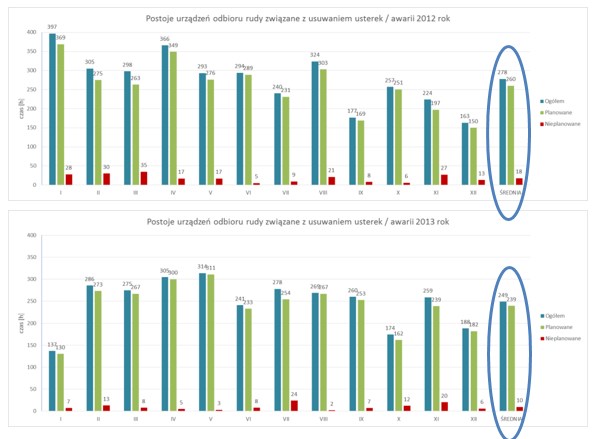

Na rys. 14 zaprezentowano przykładową statystykę awaryjności maszyn i urządzeń dla wybranego oddziału produkcyjnego.

Rys. 14. Przykładowa statystyka awaryjności maszyn i urządzeń dla wybranego oddziału produkcyjnego

Dla porównania zestawiono rok 2012 i 2013. Efekty potwierdzają, że TPM pozwala na znaczną poprawę stanu parku maszynowego. Postoje ogółem zmniejszyły się o 11%, postoje planowane o 8%, a postoje nieplanowane o 45%.

Przykład 3 – Efekt planowej konserwacji: Suszarnia Polkowice

W tym miejscu warto wrócić do zagadnienia Planowej Konserwacji i idei wspólnych przeglądów. Na rys. 15 i 16 zaprezentowano osiągnięcie oddziału suszarni w ZWR Polkowice, na którym najszybciej i najefektywniej „zadziałały” wspólne przeglądy realizowane przez wszystkie służby UR.

Rys. 15 Awaryjność 4 pras filtracyjnych w I kwartale 2013 i I kwartale 2014 w oddziale suszarni w ZWR Polkowice

Rys. 16 Realizacja oraz zakres planowej konserwacji w oddziale suszarni w ZWR Polkowice (stan na maj 2014)

Kilka miesięcy rzetelnych przeglądów pras filtracyjnych dało efekt w postaci redukcji ich awaryjności od 44 do 70% w porównaniu do miesięcy przed wdrożeniem planowych przeglądów.

Przykład 4 – Efekt inżynierii materiałowej

Jedną z podstawowych przyczyn występowania awarii i usterek w Zakładach Wzbogacania Rud jest zjawisko szybkiego zużywania się materiałów, spowodowane specyfiką procesu produkcyjnego, który składa się z kruszenia, przesiewania, mielenia itp. Wszystkie te procesy bardzo mocno eksploatują elementy maszyn. Obecnie trwają prace nad zwiększeniem trwałości młotów kruszarek, sit przesiewaczy, elementów młynów. Każde z tych działań może być przedmiotem oddzielnego opracowania na temat zasadności inwestowania w inżynierię materiałową. W tym miejscu zostanie zaprezentowany przykład udoskonalenia rurociągów ssawnych. W trakcie analizy awaryjności parku maszynowego zaobserwowano szereg interwencji Utrzymania Ruchu dotyczących uszczelnienia tych rurociągów. Zastosowanie innego materiału (wyłożenie rurociągu Densitem) okazało się być rozwiązaniem, które dało następujące efekty:

- Trzykrotnie wydłużony czas bezawaryjnej pracy (wzrost o 200%),

- Oszczędności na materiale / na jeden rurociąg: około 4000 zł.

Przykład ten dobitnie pokazuje, że zastosowanie lepszego (ale droższego w momencie zakupu) materiału bardzo szybko się zwraca. Innym przykładem związanym z inżynierią materiałową jest pokrywanie elementów narażonych na korozje poliuretanem. Jest to rozwiązanie, które sprawdza się, i jest coraz powszechniej stosowane.

6. PODSUMOWANIE

Na zakończenie opracowania należy po raz kolejny odnieść się do jego tytułu: TPM to zmiana postaw a nie konserwacja maszyn. W pełni oddaje to, nad czym pracujemy dzień po dniu, tydzień po tygodniu, miesiąc po miesiącu. Mamy świadomość, że bez zmiany postaw nie da się wdrożyć żadnego, nawet najprostszego systemu, ponieważ za jego realizację odpowiadają ludzie i od ich postawy i zaangażowania zależy wspólny sukces. Trwała zmiana postawy spowoduje, że filozofia TPM stanie się DNA organizacji!

Andrzej KONIECZNY – Dyrektor Naczelny O/ZWR, KGHM Polska Miedź

Mirosław KIDOŃ – Nadsztygar ds. produkcji, z-ca kierownika działu PNR, O/ZWR, KGHM Polska Miedź

Tomasz KANIKUŁA – Główny Inżynier ds. TPM, O/ZWR, KGHM Polska Miedź

Artykuł stanowi przedruk publikacji zamieszczonej w materiałach konferencyjnych XIV Konferencji Lean Management, która odbyła się we Wrocławiu w dniach 10-12 czerwca 2014 roku. Konferencja, która organizowana jest corocznie przez Lean Enterprise Institute Polska, przeznaczona jest dla sektorów produkcyjnego i usługowego. Zapraszamy do odwiedzenia serwisu poświęconego Konferencji pod adresem www.leankonf.pl.

Artykuł został opublikowany dzięki uprzejmości i za zgodą firmy KGHM Polska Miedź S.A.